Дисперсные наполнители композиционных материалов

В большинстве случаев дисперсные или порошковые наполнители рассматриваются как дешевые добавки или заполнители объема.

Для получения полимерных композиционных материалов обычно применяют твердые дисперсные наполнители:

- тонкодисперсные с частицами зернистой формы (сажа, диоксид кремния, древесная мука, мел, каолин и др,);

- пластинчатой формы (тальк, слюда, графит и др.);

- полые сферы;

- разнообразные волокнистые материалы (льноволокно, древесные опилки, короткие стеклянные волокна и др.).

Выбор наполнителя в первую очередь обусловливается размерами его частиц и распределением по размерам (полидисперсностью), а также формой частиц и характером их упаковки.

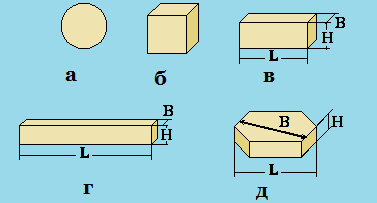

Дисперсные материалы классифицируют по форме в зависимости от соотношения характеристических размеров (рис. 1). Данная классификация достаточно условна и основана на различии в площади поверхности частиц.

Рисунок 1: Вид и основные размеры частиц наполнителя:

Рисунок 1: Вид и основные размеры частиц наполнителя:

а – сфера; б – куб; в – параллелепипед; г – волокно; д – чешуйка.

L– длина; H – высота; B – ширина

Форма частиц большинства наполнителей различается чрезвычайно сильно и не может быть строго охарактеризована. Поэтому только размеры частиц и площадь их поверхности могут служить основой для классификации наполнителей и оценки их влияния на свойства систем наполнитель – связующее.

В соответствии с этим вводится характеристика размера частицы – диаметр эквивалентной сферы (ДЭС), то есть диаметр такой сферы, объем которой равен объему частицы.

Технологические свойства исходных дисперсных материалов оценивают по:

- величине влажности,

- сыпучести,

- гранулометрическому составу,

- удельному объему,

- насыпной плотности.

При повышенном содержании влаги в волокнистых материалах существенно ухудшается их сыпучесть, в результате чего в бункере перерабатывающего оборудования происходит зависание материала, приводящее к снижению точности дозирования и нарушению равномерности питания машины. Снижается качество изделий – на внешней поверхности образуются волнистости, вздутия, разводы, пузыри и трещины, наблюдается размерный брак, коробление и расслоение изделий.

Гранулометрический состав дисперсных наполнителей

Гранулометрический состав порошковых материалов позволяет судить о количественном соотношении в порошке частиц различных размеров и характеризуется размером частиц и соотношением между содержанием частиц различных размеров.

Для определения размеров частиц и фракционного состава материалов используется большое число экспериментальных методов: ситовый (при размерах частиц от 0,06 до 10 мм), микрометрический (от 0,001 до 0,06 мм), седиментационный (от 0,0001 до 0,06 мм).

Ситовый метод заключается в разделении пробы материала по фракциям путем просева через набор стандартных сит с различными ячейками и определения остатка на каждом сите.

Ситовый анализ является основным методом дисперсного анализа материала. Однако этот метод не дает представления об истинных размерах частиц, т. к. через отверстие сетки могут пройти такие частицы, длина которых больше, а ширина меньше, чем размер ячей-ки. Таким образом, результаты ситового анализа характеризуют не средний, а наименьший размер частиц.

Сыпучесть порошковых наполнителей

Сыпучестью называется способность материала равномерно истекать через отверстие в стенке сосуда. Сыпучесть чаще всего характеризуется временем (в секундах), необходимым для опорожнения металлической воронки с цилиндрическим отверстием определенных размеров, или скоростью (килограммы в секунду) вытекания материала из воронки. Критериями оценки сыпучести порошкообразных и гранулированных материалов также могут служить угол естественного откоса, угол обрушения, угол осыпания и др.

На сыпучие свойства материала существенное влияние оказывают:

- межчастичное взаимодействие (внутреннее трение),

- влажность материала,

- плотность,

- гранулометрический состав и др.

Хорошей сыпучестью обладают монодисперсные материалы с частицами сферической формы, так как они имеют малый коэффициент внутреннего трения и большую насыпную плотность. Полидисперсные материалы имеют плотность и сыпучесть, неоднородную по объему.

Методика определения сыпучести по углу естественного откоса основана на измерении угла между горизонтальной плоскостью и образующей конуса, самопроизвольно создаваемого сыпучим материалом.

Чем выше сыпучесть материала, тем меньше угол естественного откоса. Для гранулированных материалов угол естественного откоса находится, как правило, в интервале от 30 до 50⁰ (для материалов с хорошей сыпучестью угол естественного откоса меньше 40⁰)

Объемные характеристики дисперсных наполнителей

Объемные характеристики материалов характеризуются:

- насыпной плотностью,

- удельным объемом,

- коэффициентом уплотнения

и зависят от:

- плотности и формы отдельных частиц,

- гранулометрического состава,

- влажности.

В процессе переработки материалов с малой насыпной плотностью и большим коэффициентом уплотнения возникает необходимость в большом объеме загрузочной камеры и увеличении времени формования, что приводит к снижению производительности и росту удельных энергозатрат прессового оборудования, литьевых, экструзионных и валковых машин. В сырье с малой насыпной плотностью содержится большое количество воздуха, ухудшающего теплопроводность материала. При переработке таких материалов предварительно применяют уплотнение материала (при прессовании) или применяют перерабатывающее оборудование с отводом газообразных веществ из расплава (литье, экструзия).

Насыпная плотность и удельный объем выражаются соответственно массой единицы объема (кг/м3) и объемом единицы массы (м3/кг) свободно насыпанного материала, они связаны между собой обратно пропорциональной зависимостью.

Таблетируемость дисперсных наполнителей

Стандартной характеристикой относительного изменения объема материала в процессе формования служит коэффициент уплотнения. Его определяют как отношение плотности материала в отформованном виде к насыпной плотности материала. Процесс уплотнения можно изучать на примере таблетируемости материала.

Таблетируемость – это способность материалов уплотняться без спекания или сплавления. Она зависит от размера частиц и однородности гранулометрического состава, а также от наличия в материале влаги.

Автор: Кордикова Е.И, кандидат технических наук, доцент кафедры механики материалов и конструкций БГТУ

Источник: Композиционные материалы: Лабораторный практикум, Кордикова Е.И, 2007 год

Дата в источнике: 2007 год