Кумароно-инденовые полимеры

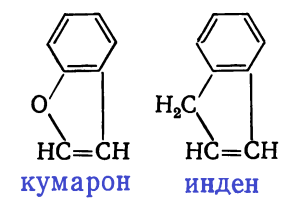

Кумарон-инденовые полимеры (инден-кумароновые смолы) – это низкомолекулярные термопластичные полимеры. Кумароно-инденовые полимеры получают из кумарона и индена, содержащихся в каменноугольном дегте.  Кумарон является кислородным аналогом индена. Он представляет собой прозрачную бесцветную маслянистую жидкость плотностью 1080 кг/м3, с температурой кипения 173—175 °С. Кумарон нерастворим в воде и щелочах, растворяется в органических растворителях. Под действием серной кислоты полимеризуется.

Кумарон является кислородным аналогом индена. Он представляет собой прозрачную бесцветную маслянистую жидкость плотностью 1080 кг/м3, с температурой кипения 173—175 °С. Кумарон нерастворим в воде и щелочах, растворяется в органических растворителях. Под действием серной кислоты полимеризуется.

Инден (представляет собой бесцветную жидкость плотностью 1006 кг/м3, с температурой кипения 182,4 °С. Он нерастворим в воде, хорошо растворяется в органических растворителях. Нестоек, легко окисляется на воздухе. При комнатной температуре легко полимеризуется.

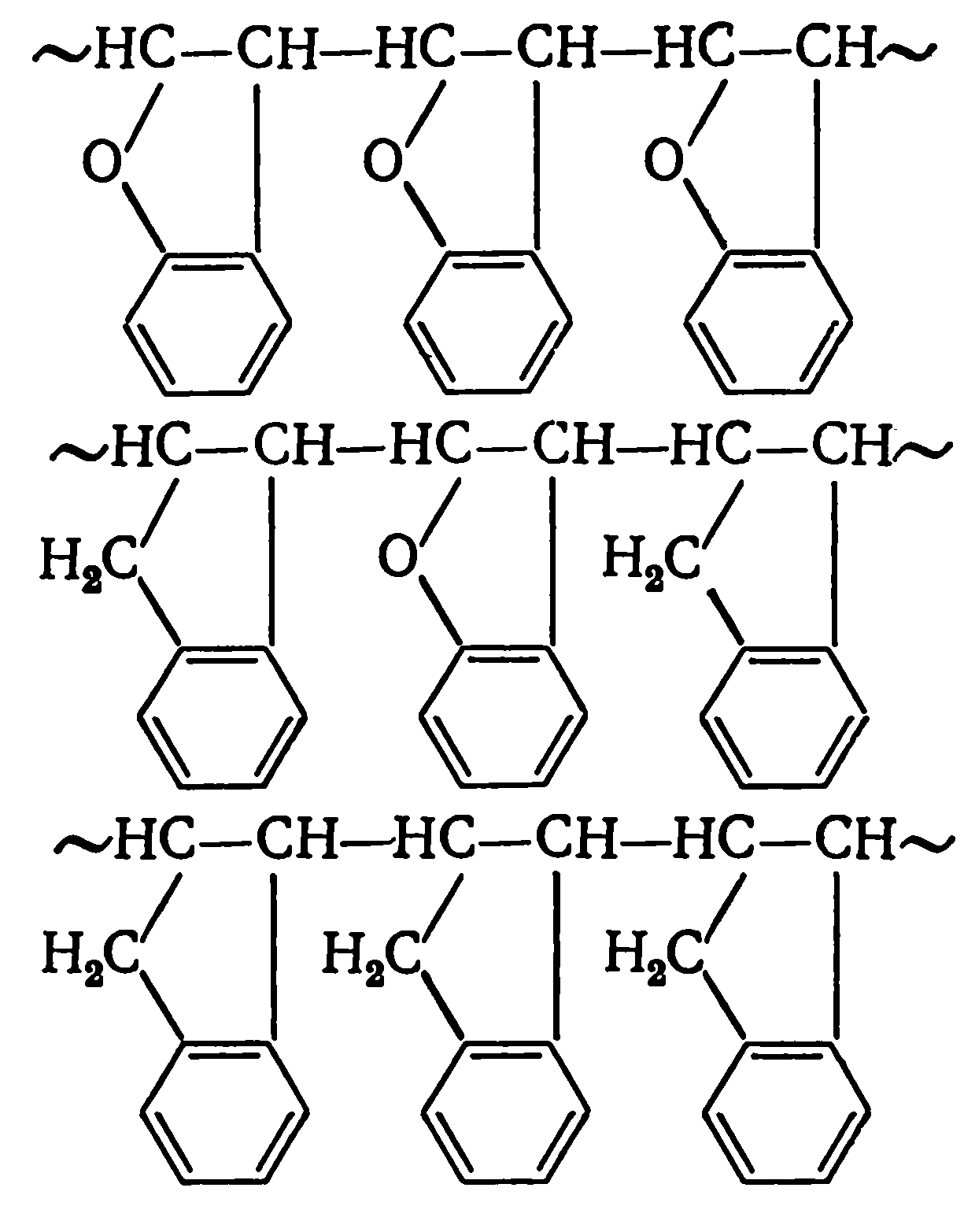

Кумароно-инденовые полимеры представляют собой смесь продуктов гомополимеризации и сополимеризации кумарона и индена в сольвент-нафте:

На практике выделение кумарона и индена из каменноугольной смолы в чистом виде является трудоемкой и дорогостоящей операцией, поэтому полимеризации подвергают непосредственно продукты перегонки каменноугольного дегтя —фракцию сольвент-нафты, богатую кумароном и инденом. Обычно отбирают фракции с температурой кипения 150—180 °С или 160—190 °С, содержащие около 30% кумарона и индена, причем содержание индена выше, чем кумарона. Кроме того, в этих фракциях содержатся дициклопентадиен, стирол и его гомологи, а также замещенные производные кумарона и индена. Ввиду близости точек кипения этих соединений их обычно не разделяют, а полимеризуют вместе. При полимеризации кумарона и индена растворителями служат предельные соединения входящие в состав фракции сольвент-нафты.

Производство кумароно-инденовых полимеров

Технологический процесс получения кумароно-инденовых полимеров состоит из стадий очистки сольвент-нафты, удаления воды и других нежелательных примесей, полимеризации, отделения катализатора (серной кислоты) и кислых смолистых веществ, нейтрализации масла, промывки масла, содержащего смолу, и отгонки масла.

Для получения полимеров пригодны фракции сольвент-нафты, содержащие 30% смолообразующих компонентов, хотя иногда применяют фракции, содержащие 80—90% смолообразующих веществ. Поэтому в большинстве случаев продукт первичной перегонки каменноугольной смолы содержит большое количество примесей. Очистка сольвент-нафты заключается в ее многократной перегонке в колонных аппаратах. После перегонки продукт очищают от нафталина вымораживанием и прессованием, от фенолов — промыванием раствором едкого натра, от пиридина и его гомологов — экстракцией разбавленной серной кислотой и т. д. Затем сольвент-нафта подвергается предварительной обработке серной кислотой (плотность 1530 кг/м3) для удаления воды и некоторых легко полимеризующихся углеводородов. После этого сольвент-нафта поступает на полимеризацию.

Полимеризацию проводят в аппарате с мешалкой и системой охлаждения при пониженной температуре (от 0 до 15 °С). Катализатором служит концентрированная серная кислота (плотность 1840 кг/м3), применяемая в количестве 0,2—1% (об.). Продолжительность процесса зависит от температуры, содержания катализатора и интенсивности перемешивания (примерно от нескольких минут до 1 ч). Контроль полимеризации осуществляется по плотности масла. Прекращение увеличения плотности является показателем завершения полимеризации.

По окончании полимеризации тяжелую кислую смолу (около 2% от первоначально взятого количества сольвент-нафты) отделяют отстаиванием. Смола состоит главным образом из кислого отстоя и сульфосоединений с незначительной примесью сольвент-нафты. После удаления кислого отстоя смолу нейтрализуют водным раствором каустической соды и промывают водой в аппарате с мешалкой или при перемешивании сжатым воздухом. Для уменьшения потерь смолы при промывке вследствие образования эмульсии в воду добавляют около 3% хлорида натрия или других электролитов. После промывки сольвент-нафту отгоняют под вакуумом. Кумароно-инденова смола получается в виде остатка от перегонки. Отгонку ведут до тех пор, пока температура плавления кубового остатка не достигнет определенного значения. После этого смолу переливают в контейнеры или охлаждают и дробят на куски на вальцах или дробильных машинах.

Свойства и применение кумароно-инденовых полимеров

В зависимости от глубины полимеризации, степени очистки исходного сырья, содержания кумарона и индена цвет полимера изменяется от лимонно-желтого до темно-коричневого. Молекулярная масса даже высокоплавких смол невелика и колеблется от 1000 до 3000.

Кумароно-инденовые смолы имеют различную температуру размягчения:

- каучуколодобные 50—65 °С;

- средней мягкости 65— 85 °С;

- каучукоподобные марки Н 85—100 °С;

- средней твердости 100—135 °С;

- лаковые 135—150 °С.

Кумароно-инденовые смолы хорошо растворяются в бензоле, толуоле, скипидаре, ацетоне, в различных ацетатах и других эфирах, в хлорированных углеводородах, в растительных и животных маслах, малорастворимы в спиртах. С повышением температуры плавления полимеров растворимость их уменьшается. При температурах выше 275 °С они темнеют, а при 300 °С начинают частично разлагаться.

Кумароно-инденовые смолы хорошо растворяются в бензоле, толуоле, скипидаре, ацетоне, в различных ацетатах и других эфирах, в хлорированных углеводородах, в растительных и животных маслах, малорастворимы в спиртах. С повышением температуры плавления полимеров растворимость их уменьшается. При температурах выше 275 °С они темнеют, а при 300 °С начинают частично разлагаться.

Кумароно-инденовые смолы применяют в производстве масляных и спиртовых лаков, водонепроницаемых цементов и покрытий, улучшенных типографских красок, в качестве мягчителей для резиновых смесей, в производстве линолеума, сургуча, клеящих и пропитывающих составов для ткани и бумаги.

При комбинировании кумароно-инденовых смол с феноло-альдегидными олигомерами или при их модификации различными полимерами из них можно получать формовочные композиции и другие пластические массы с хорошими свойствами.

Брацыхин Е. Л. Технология пластических масс. 2-е изд. М. — Л., Химия, 1974. 350 с.

Лосев И. П., Тростянская Е. Б. Химия синтетических полимеров. 3-е изд. М., Химия, 1971. 615 с.

Стрепихеев А. А., Деревицкая В. А., Слонимский Г. Л. Основы химии высокомолекулярных соединений. 2-е изд. М., Химия, 1966. 515 с.

Николаев А. Ф. Технология пластических масс. Л., Химия, 1977. 366 с.

Автор: Коршак В.В.

Источник: Коршак В.В., Технологии пластических масс, 3-е издание, 1985 год

Дата в источнике: 1985 год