Микрокапсулирование

Микрокапсулирование — это технологический процесс заключения мелких частиц вещества в тонкую оболочку пленкообразующего материала. В результате микрокапсулирования диспергированное до нужной степени твердое или жидкое вещество превращают в порошок, состоящий из микрокапсул размером от нескольких мкм до нескольких мм.

Содержание капсулируемого вещества (KB) в микрокапсуле обычно составляет 70—85% от массы микрокапсул, но может достигать и 95—99%. Форма индивидуальной микрокапсулы определяется формой частицы KB (микрокапсулированные жидкости состоят, как правило, из шаровидных частиц). KB в микрокапсуле может находиться в твердом, жидком или газообразном состоянии и представлять собой индивидуальное вещество, твердые смеси различных веществ, суспензии, эмульсии, растворы.

Оболочка микрокапсул может иметь толщину от долей мкм до десятков мкм, быть однослойной или многослойной и, в зависимости от свойств пленкообразующего, эластичной или жесткой. В качестве пленкообразующего используют высокомолекулярные соединения животного и растительного происхождения, например:

- белки (желатин, альбумин, казеин);

- декстраны;

- производные целлюлозы (метил-, этил-, ацетил-, нитро-, карбоксиметилцеллюлозу);

- природные смолы (камеди, шеллак);

- синтетические полимеры и олигомеры — полиолефины, поливиниловый спирт, поливинилацетат, поливинилхлорид, полиакриламид, эпоксидные и полиэфирные смолы, полиамиды, полиорганосилоксаны;

- также парафины и стеарины.

- пленкообразующим могут служить также металлы, углерод, силикаты, карбиды и др., однако процессы образования микрокапсул с оболочкой из неорганических материалов в данной статье не рассматриваются.

KB из оболочек может высвобождаться при их механическом разрушении (раздавливании, истирании, ультразвуковом воздействии, плавлении, разрыве изнутри парами или газообразными веществами, выделяющимися при изменении внешних условий), растворении оболочек или в результате диффузии KB через стенку микрокапсулы при ее набухании в окружающей жидкости. При этом диффузия KB во внешнюю среду описывается уравнениением первого порядка, а скорость процесса обратно пропорциональна толщине стенки. Самопроизвольное выделение из микрокапсул жидких легколетучих KB может быть довольно значительным. Предотвратить этот нежелательный процесс можно, подбирая специальные пленкообразующие, создавая многослойные стенки микрокапсул и др.

Теоретические основы и технология микрокапсулирования

Существует большое число технологических приемов получения микрокапсулированных продуктов. Все они основаны на процессах пленкообразования в гетерогенных системах — на границе раздела жидкость — жидкость, жидкость — твердое тело, газ (пар) — жидкость, газ (пар) — твердое тело. По механизму пленкообразования все методы микрокапсулирования можно разделить на 3 основные группы:

- пленкообразование из растворов пленкообразующих за счет регулирования их растворимости в данной среде;

- пленкообразование из расплавов пленкообразующих;

- пленкообразование в результате полимеризации или поликонденсации низкомолекулярных веществ на поверхности КВ.

Пленкообразование из растворов

В процессах, основанных на этом механизме пленкообразования, используют растворы пленкообразующего в органическом растворителе или в воде. Для осуществления Микрокапсулирования добиваются выделения из многокомпонентных систем, представляющих собой дисперсию KB в выбранном растворе, фазы, обогащенной пленкообразующим. Этого можно достичь, изменяя температуру раствора, его рН или испаряя часть растворителя. В результате мелкие капли фазы, обогащенной пленкообразующим, отлагаются на поверхности частиц KB, образуя сплошную оболочку.

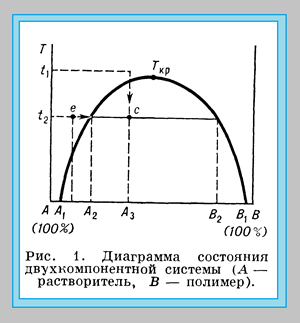

Для выбора параметров процесса используют предварительно построенные диаграммы фазового состояния систем, содержащих два или более компонентов. Свойства двухкомпонентных систем полимер (В) — растворитель (А) характеризуют диаграммой растворимости, в которой составы фаз являются функцией температуры (рисунок 1.).

В области расслоения, лежащей ниже кривой А1 — Ткр — В1, системы любого состава разделяются на два раствора. Так, например, система, характеризуемая некоторой точкой с, разделяется на фазу состава А2, обогащенную растворителем, и фазу состава В2, обогащенную пленкообразующим. Вне области расслоения смеси А — В являются гомогенными растворами. Для осуществления микрокапсулирования используют гомогенные растворы пленкообразующего (например, состава Аз), в которых вызывают разделение фаз, понижая температуру (например, от t1 до t2). Иногда добиваются выделения пленкообразующей фазы в изотермических условиях, используя исходные гомогенные растворы состава е с дальнейшим испарением растворителя, в результате чего состав смеси изменяется, например, по линии ес при постоянной температуре t2. На практике образования двух фаз достигают в результате одновременного действия двух факторов: удаления растворителя и понижения температуры системы.

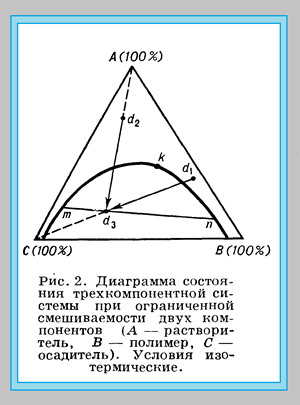

Рисунок 2: Диаграмма состояния трехкомпонентной системы при ограниченной смешиваемости двух компонентов.

Для выделения полимерной фазы из растворов пленкообразующего чаще добавляют третий компонент, являющийся осадителем.

На рисунке 2 приведена одна из типичных диаграмм состояния трехкомпонентной системы растворитель — полимер — осадитель, характеризующаяся изотермическими условиями расслоения. Область расслоения лежит ниже линии mkn. Исходным растворам пленкообразующего соответствуют точки (например, d1 или d2), лежащие вне области расслоения. В результате добавления к раствору состава d1 осадителя С добиваются изменения состава смеси до состава d3 с выделением фазы состава n, обогащенной пленкообразующим, и фазы состава m, содержащей незначительное количество пленкообразующего. К такому же результату приводит уменьшение содержания растворителя в системе (например, от состава d2 до состава d3) в результате его испарения.

В таблице приведены типичные сочетания компонентов, используемые при микрокапсулировании методом пленкообразования из растворов.

Таблица 1: Компоненты трехкомпонентных систем, используемые при микрокапсулировании методом пленкообразования из растворов

| Полимер | Растворитель | Осадитель |

| Поливинилацетат | Ацетон | Вода |

| Трихлорэтилен | Гексан | |

| Метанол | Бутиловый спирт | |

| Изоамиловыйспирт | ||

| Поливинилстеарат | Бензол | Ацетон |

| Хлороформ | Метилэтилкетон | |

| Керосин | Минеральное масло | |

| Поливинилхлорид | Циклогексан | Гликоль |

| Нитроцеллюлоза | Ацетон | Вода |

| Ацетаты целлюлозы | Ацетон | Вода |

| Ацетобутират целлюлозы | Метилэтилкетон | Изопропиловый эфир |

| Бензилцеллюлоза | Трихлорэтилен | n-Пропиловый спирт |

| Этилцеллюлоза | Ксилол | Гексан, гептан |

| Этиловый спирт | Вода | |

| Бензол | Кукурузное или минеральное масло | |

| Сополимер стирола с малеиновой кислотой | Этанол или метанол | Этилацетат, метилэтилкетон, бутилэтилкетон, изопропиловый эфир |

Для осуществления микрокапсулирования подготовленное KB вводят в исходный раствор пленкообразующего, размешивают до мелкодисперсного состояния и, пользуясь одним из описанных выше приемов, вызывают возникновение фазы, обогащенной пленкообразующим. Выделяющаяся в виде мелких капелек фаза пленкообразующего при дальнейшем перемешивании системы обволакивает частицы KB с образованием непрерывной оболочки. Для облегчения диспергирования KB в жидкой среде иногда используют поверхностно-активные вещества (ПАВ).

При правильном подборе ПАВ их присутствие в системе, содержащей гидрофобное пленкообразующее и гидрофильное KB, препятствует так называемому обращению фаз, то есть обволакиванию капсулирующей фазы частицами КВ. Следует, однако, учитывать, что присутствие ПАВ в оболочках микрокапсул снижает их прочность, ускоряет диффузию KB и растворение оболочек в жидких средах.

Необходимыми условиями образования оболочки на поверхности частиц KB являются:

- нерастворимость KB в используемой для диспергирования среде и осадителе;

- большее поверхностное натяжение на KB по сравнению с поверхностным натяжением фазы, обогащенной пленкообразующим;

- малое поверхностное натяжение на границе раздела этих фаз.

Важное условие успешного осуществления микрокапсулирования — выделение капсулирующей фазы в жидком виде, так как выпадение этой фазы в виде хлопьев приводит к получению микрокапсул с оболочками низкого качества и с низким содержанием КВ.

Формирование пленки на поверхности диспергированных частиц протекает в течение длительного времени, иногда до нескольких часов. После его завершения добиваются затвердевания оболочек, понижая температуру системы или разбавляя ее осадителем. При необходимости повышения устойчивости оболочек микрокапсул (например, к воздействию жидких сред) молекулы пленкообразующего сшивают дифункциональным реагентом. Микрокапсулирование завершают отделением микрокапсул от среды с помощью центрифугирования, фильтрования или декантации с последующим промыванием и высушиванием микрокапсул.

Один из вариантов метода микрокапсулирования пленкообразованием из растворов основан на явлении коацервации — возникновении в растворе высокомолекулярного соединения капель, обогащенных растворенным веществом (коацервата). Различают простую и сложную коацервацию.

- Простая коацервация — результат взаимодействия растворенного высокомолекулярного вещества с низкомолекулярным веществом, например, желатины с сульфатом натрия.

- Сложная коацервация наблюдается при взаимодействии двух полимеров, молекулы которых несут противоположные заряды, например, при смешении водных растворов желатины и гуммиарабика.

Коацервация возможна при содержании полимера в растворе в количестве десятых и даже сотых долей процента, причем концентрация вещества в коацерватных каплях может достигать нескольких десятков процентов.

Для осуществления микрокапсулирования с помощью сложной коацервации кроме желатины и гуммиарабика применяют альбумин, казеин, агар-агар, альгинаты, крахмал, пектиновые вещества, карбоксиметилцеллюлозу, сополимеры акриловой кислоты, малеинового ангидрида, полиамиды и поликислоты.

Из солей, вызывающих простую коацервацию, наибольшей эффективностью обладает Na2SO4, наименьшей — LiCl. Достижение нужного значения рН раствора, требуемого для коацервации и зависящего от изоэлектрической точки одного из полимерных компонентов, обеспечивается добавлением щелочных или кислых растворов или простым разбавлением раствора. Кроме наличия в системе, по крайней мере, одного ионогенного полимерного вещества необходимым условием осуществления микрокапсулирования этим методом является возможность затвердевания оболочек после их формирования на поверхности обволакиваемых частиц. Поэтому обычно используют пленкообразующие, которые обладают способностью к гелеобразованию при понижении температуры.

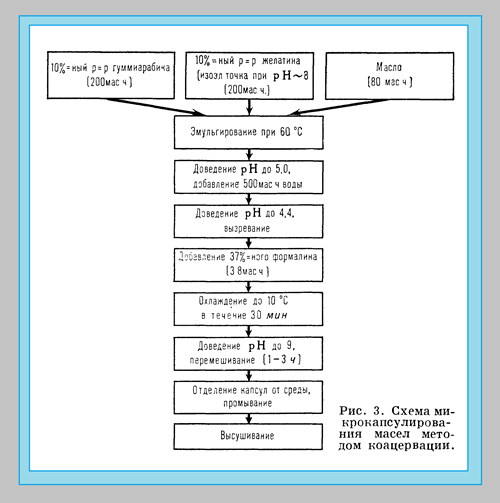

Наиболее удобен метод коацервации для микрокапсулирования гидрофобных веществ. Типичным примером этого метода служит микрокапсулирование масла в желатиновую оболочку (рисунок 3). Диспергирование масла в растворе желатина, коацервацию и вызревание оболочек проводят при 50—60 °С, то есть выше температуры плавления желатинового геля. При этом происходит обволакивание частиц масла обильным слоем коацервата, содержащего большое количество водной фазы. Понижение температуры до 10—20 °С вызывает гелеобразование оболочек, в результате чего становится возможным отделение микрокапсул без их разрушения. Последующая обработка продукта альдегидами в щелочной среде приводит к сшиванию макромолекул с резким снижением набухаемости и проницаемости оболочек в водных средах. Окончательно обезвоживают оболочки, промывая продукт полярными растворителями и высушивая.

При необходимости микрокапсулирования продуктов, хорошо растворимых как в органических растворителях, так и в воде, описанный процесс дополняют стадией так называемого экстракционного замещения. Для этого микрокапсулы, содержащие какой-либо липофильный органический растворитель и имеющие проницаемую для низкомолекулярных веществ оболочку, обрабатывают жидким продуктом, предназначенным для окончательного микрокапсулирования. Этот продукт постепенно замещает первоначально капсулированный растворитель.

Для микрокапсулировая водных растворов и воды предложен метод, основанный на использовании так называемых вторичных эмульсий. В этом случае KB (водный раствор или воду) эмульгируют в растворе пленкообразующего в легкокипящем липофильном растворителе и полученную эмульсию вновь эмульгируют в большом избытке воды. Раствор пленкообразующего образует жидкую оболочку вокруг первоначально сформированных капель KB, которая затвердевает при испарении растворителя.

Микрокапсулирование описанными выше способами проводят в обычных емкостях или реакторах, снабженных эффективными мешалками якорно-пропеллерного типа, рубашками для нагревания и охлаждения смесей, обратными холодильниками и мерниками. При осуществлении микрокапсулирования из растворов полимеров в органических растворителях на стадии образования полимерной фазы обычно наблюдается нежелательное явление — внутренние полости реактора покрываются электроизолирующей пленкой полимера. Поэтому в таких случаях все детали основного аппарата заземляют для предотвращения возникновения разрядов статического электричества (до 15 000 в).

Для отделения микрокапсулированных продуктов используют главным образом центрифуги непрерывного действия, в которых в последующем осуществляют промывку готовых микрокапсул.

Один из вариантов метода микрокапсулирования пленкообразованием из раствора основан на высушивании при распылении. По этому способу KB диспергируют в жидкой среде, содержащей в растворенном или диспергированном виде пленкообразующее. Для осуществления стадии микрокапсулирования смесь распыляют в нагретой камере, в результате чего происходит испарение среды с образованием полимерной пленки на поверхности КВ. При этом необходимо, чтобы среда была легколетучей, a KB низко летучим.

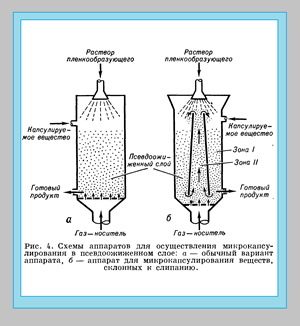

Метод микрокапсулирования напылением в псевдоожиженном слое заключается в том, что образующие псевдоожиженный слой твердые частицы KB орошаются сверху раствором пленкообразующего в легколетучем растворителе. Процесс проводят в цилиндрическом аппарате (рис. 4). Псевдоожижение создается потоком воздуха или инертного газа, скорость подачи к-рого определяется размером и плотностью частиц КВ. Толщина оболочек микрокапсул зависит от скорости подачи и концентрации рра пленкообразующего. Необходимый температурный режим в аппарате создается газом-носителем, предварительно нагреваемым (или охлаждаемым) до требуемой температуры. Одна из модификаций способа (см. рисунок 4 б) позволяет микрокапсулировать очень мелкие частицы, склонные к слипанию даже при диспергировании в псевдоожиженном слое.

Для этого используют аппарат с центральным усеченным конусом, сквозь который с большой скоростью пропускают газ-носитель. Частицы KB, поступающие в зону I, разделяются на фракции газом-носителем: часть KB, содержащая главным образом неслипшиеся частицы, увлекается в верхнюю часть зоны I и орошается в псевдоожиженном слое раствором пленкообразующего. Агломераты частиц KB поступают в нижнюю часть аппарата и увлекаются потоком газа в усеченный конус (зона II). Диспергуясь потоком газа-носителя, проходящего зону II с большой скоростью, они поступают в зону орошения.

Другая модификация способа основана на замораживании KB перед введением его в аппарат или в самом аппарате потоком охлажденного газа. Таким образом осуществлено, например, микрокапсулирование монофенилового эфира этиленгликоля в полистирол.

При микрокапсулировании в псевдоожиженном слое производят предварительное измельчение (или гранулирование) и фракционирование КВ. Размер частиц может колебаться в широких пределах, но обычно он составляет от 0,1 до 1 мм. При этом скорость потока газа-носителя варьирует от 10 до 200 м/мин. Отношение (по массе) KB: пленкообразующее для микрокапсул, полученных методом напыления в псевдоожиженном слое, может колебаться от 100 : 1 до 1 : 1. Продолжительность процесса составляет от 5 до 20 ч. Метод применяют преимущественно для микрокапсулирования фармацевтических препаратов с использованием в качестве пленкообразующего зеина, воска, производных целлюлозы, сополимера винилиденхлорида с винилхлоридом.

Пленкообразование из расплавов

По одному из вариантов метода микрокапсулирования из расплавов, KB диспергируют в горячем масле, содержащем диспергированный расплавленный воск (все три компонента системы не должны смешиваться). Частицы KB обволакиваются расплавом, который затвердевает при охлаждении. В результате образуются микрокапсулы, способные высвобождать KB при нагревании, раздавливании или действии неполярного растворителя. По этому способу можно получить капсулы с оболочкой из любого термопластичного материала, плавящегося при достаточно низкой температуре, например, полиэтилена, полистирола.

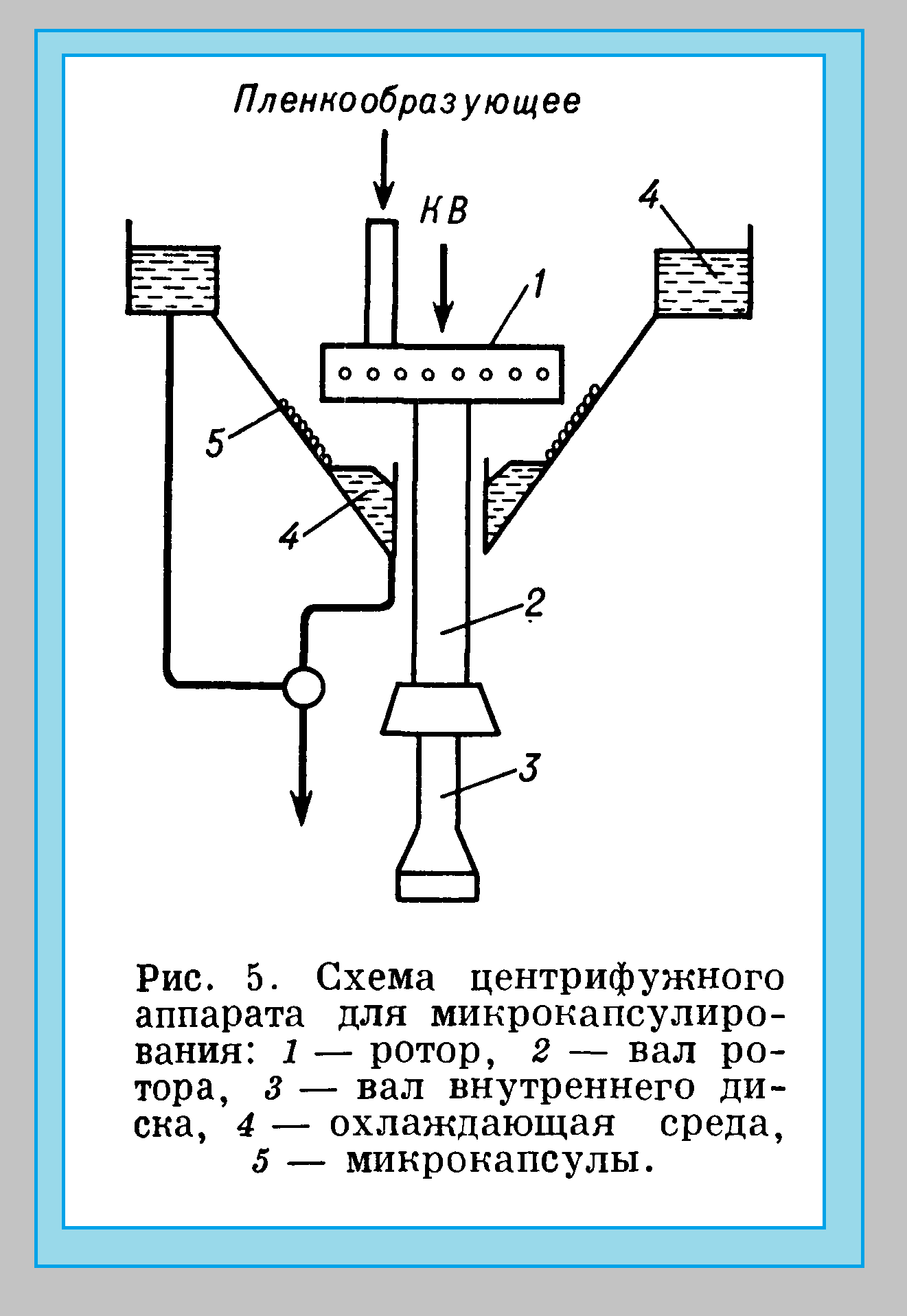

Ряд способов, относящихся ко второй группе процессов микрокапсулирования основан на принципе «заплавления падающей капли». Общее для этих способов — предварительное формирование тонкой вязкой пленки на поверхности с отверстиями (соплами) малого диаметра, сквозь которые продавливается КВ. После прохождения сопла формируется капля в оболочке, затвердевающей в дальнейшем в результате охлаждения или при обработке сшивающими агентами. Для микрокапсулирования этим способом используют центрифугу особой конструкции (рисунок 5), состоящую из полого перфорированного ротора, помещенного в центр резервуара с охлаждающим агентом. KB, не смешивающееся с пленкообразующим, подают в виде жидкости, порошка или раствора на диск, размещенный внутри ротора. Направления вращения ротора и диска противоположны. Плоскость диска устанавливают на одном уровне с рядом отверстий в стенках ротора. Расплав пленкообразующего подают изнутри на стенки ротора. Частицы KB попадают на вязкую мембрану пленкообразующего, закрывающую отверстия, продавливают ее и после обволакивания пленкой вылетают из отверстий стенки ротора в сосуд с охлаждающей средой. Размер частиц при заданном размере отверстий в роторе зависит от поверхностного натяжения пленкообразующего и скорости вращения цилиндра.

Этим методом были микрокапсулированы насыщенные растворы солей, вода и глицерин в различные термопласты.

Для микрокапсулирования по способу «заплавления падающей капли» используют также аппараты, основной элемент которых представляет собой две трубки различных диаметров, расположенные одна в другой. По наружной трубке подают расплав пленкообразующего, по внутренней — КВ. Выходное отверстие трубок открывается с определенной частотой (около 10 раз в секунду). Образующиеся микрокапсулы попадают в охлаждающую среду. Таким способом микрокапсулируют вазелиновое масло, содержащее различные витамины, в желатину.

На принципе пленкообразования из расплавов основан также способ электростатической коагуляции. На частицы KB и капли расплавленного пленкообразующего наводят противоположные по знаку электрические заряды (этого достигают при раздельном пропускании их в виде аэрозолей сквозь слои газа, ионизированные тлеющими разрядами). Затем потоки разноименно заряженных частиц объединяют, в результате чего происходит коалесценция с образованием микрокапсул.

Основными требованиями, предъявляемыми к материалам при проведении этого процесса, являются:

- высокое поверхностное натяжение жидкого KB;

- низкое поверхностное натяжение и хорошая смачивающая способность пленкообразующего по отношению к KB;

- высокая электрическая проводимость обоих материалов.

В ряде случаев этим способом получают капсулы, содержащие до 90% KB, однако чаще содержание KB не превышает 50%.

Пленкообразование в результате поликонденсации и полимеризации

Для проведения поликонденсации на границе раздела фаз один из мономеров растворяют в органическом растворителе, другой — в воде, содержащей незначительное количество катализатора. В одну из фаз вводят КВ. При этом органическая фаза не должна растворять образующийся полимер и смешиваться с водной фазой (см. также Межфазная поликонденсация). При введении одной фазы в другую через диспергирующее сопло на поверхности частиц, содержащих KB, немедленно начинается поликонденсация с отделением всплывающих или погружающихся микрокапсул.

Конденсацией дифункциональных хлорангидридов с диаминами или гликолями получают капсулы с оболочками соответственно из полиамидов или полиэфиров.

Микрокапсулирование можно осуществить также в результате проведения на границе раздела двух фаз процессов так называемой ступенчатой полимеризации. Так, например, микрокапсулы с оболочками из полиуретанов и полимочевин образуются при взаимодействии диизоцианатов соответственно с гликолями или диаминами.

В качестве пленкообразующих компонентов могут быть использованы также полученные предварительно фотополимеры, отверждаемые сшивающим реагентом, растворенным в одной из фаз. В среде диспергируют KB с первым реагентом. Второй реагент (или реагенты) отдельно растворяют в дополнительном количестве среды и полученный раствор вводят в первоначально образованную эмульсию. В этом случае происходит отложение нерастворимого ПМ по мере его образования сразу на всех диспергированных частицах. Таким образом капсулируют, например, краситель в среде минерального или растительного масла или органического растворителя, а также магнитный порошок в среде метакрилатного пластизоля в оболочки из полиэтилентерефталата.

Микрокапсулирование веществ, устойчивых к воздействию повышенных температур (150—200 °С), осуществляют, используя реакцию полирекомбинации n-ксилелена. Процесс проводят следующим образом: пары n-ксилилена из камеры, где происходит термический распад димера (при температуpax до 600 °С), направляют в камеру, в которой находится в диспергированном виде KB (при температуре ниже 200 °С). На поверхности частиц KB происходит полирекомбинация с образованием полимера, который сохраняет свои электроизоляционные свойства при очень низких температуpax и, кроме того, обладает высокой термо- и влагостойкостью.

Микрокапсулирование может осуществляться также в результате полимеризации мономеров на поверхности частиц КВ. Последнее вводят в реакционную среду в твердом или жидком виде. Например, для микрокапсулирования волокон целлюлозы в полиэтиленовую оболочку целлюлозу диспергируют в толуоле. В дисперсию вводят катализатор типа Циглера — Натта, а затем газообразный этилен. Процесс осуществляют при 40—60 °С. Рост макромолекул происходит с поверхности волокон наружу. Толщина пленки регулируется количеством вводимого этилена и может составлять от 0,5 до 60 мкм, количество полиэтилена в продукте может колебаться от 5 до 90% (по массе). По окончании процесса катализатор дезактивируют добавлением воды, спирта или обработкой воздухом, продукт отфильтровывают или отделяют центрифугированием, а затем высушивают или суспендируют в воде для дальнейшего формования листов. Аналогично капсулируют стеклянные или асбестовые волокна, порошкообразные металлы, пигменты и соли. В США материалы, изготавливаемые этим методом, как и сам метод, получили общее коммерческое название «налкон». Сходным образом осуществляют микрокапсулирование путем полимеризации на границе раздела двух жидких фаз.

При необходимости получения микрокапсул размером от долей мкм до нескольких мкм осуществляют полимеризацию на границе с газообразной фазой. Пользуясь методами получения аэрозолей, KB диспергируют в среде инертного газа и совмещают со средой, содержащей пары мономера, способного к каталитической полимеризации. В качестве мономеров используют главным образом диолефины, триолефины и виниловые эфиры, отличающиеся большой упругостью паров и высокой реакционной способностью. Катализаторами полимеризации служат обычно газообразные соединения, например NO2, BF3. Полимеризация должна завершаться в течение 1—2 мин, что определяется непродолжительностью пребывания взвешенных частиц в зоне реакции.

Применение микрокапсулированных продуктов

Заключение различных продуктов в микрокапсулы позволяет:

- длительно хранить реакционноспособные, неустойчивые и быстропортящиеся вещества;

- смешивать реагирующие друг с другом или несмешивающиеся соединения;

- снижать токсичность продуктов;

- осуществлять постепенное введение продукта в требуемый момент времени и за необходимый период;

- маскировать цвет, вкус, запах;

- придавать жидким веществам вид сыпучих продуктов и т. д.

Наиболее широкое применение микрокапсулирование находит в производстве клеев, бумаг, фотоматериалов, герметиков, лаков, других химических товаров и фармацевтических продуктов.

Микрокапсулирование компонентов клеев позволяет создавать композиции, не обладающие липкостью до момента использования. Такие композиции проявляют свои клеящие свойства при высвобождении компонентов в результате раздавливания капсул или их нагревания. Микрокапсулированные клеи выпускают в виде карандашей или нанесенными на пленки, листы, конверты и т. п. Для снижения липкости до момента использования капсулируют один или несколько компонентов, являющихся растворителями, пластификаторами (для композиций на основе каучуков) или отвердителями. Типичными двухкомпонентными капсулируемыми клеевыми системами являются:

- силикон—оловоорганическое соединение,

- полисульфид — двуокись свинца,

- эпоксидная смола — амин (или эфират BF3) и др.

Из растворителей и пластификаторов капсулируют толуол, дихлордифенил, диалкилфталаты. В капсулированном виде получают резиновые клеи (на основе хлоропренового или бутадиеннитрильного каучука), а также полиалкилакрилатные и нитро- или этилцеллюлозные композиции.

Широкое применение находит самокопирующая бумага, позволяющая изготавливать копии без использования углеродистой копировальной бумаги. Этот эффект достигается нанесением на оборотную сторону листа бумаги тонкого слоя микрокапсул, содержащих в хрупких оболочках бесцветный краситель, окрашивающийся при раздавливании капсул и контакте со слабокислым или щелочным агентом. Такой агент в виде тонкого порошка адсорбента наносится на лицевую сторону листа.

С использованием микрокапсул получены фото-бумага, чувствительная к УФ-лучам, и магнитофонная пленка. Микрокапсулирование фототропных материалов позволило исключить из фотографического процесса стадию проявления и довести разрешающую способность фотослоев до 1 : 40 000. При создании однослойных материалов для цветной фотографии капсулируют отдельные компоненты, необходимые для получения цветного изображения, а также воду, вводимую в фотослои для безбачкового проявления.

Микрокапсулированные герметики типа полисульфида и вещества, обладающие антикоррозионными свойствами, такие, как хромат цинка, широко применяют в капсулированном виде для нанесения на корродирующие детали и крепежные элементы в самолетостроении. На алюминиевые заклепки наносят микрокапсулы размером 105—420 мкм, содержащие в желатиново-каррагениновых оболочках полисульфид или хромат цинка. Монослой из капсул закрепляют на поверхности заклепок алкидными смолами, а затем дополнительно покрывают его защитным слоем поли-n-бутилметакрилата. Содержимое капсул высвобождается при их раздавливании в месте крепления в момент создания заклепочного соединения. Производство таких заклепок за рубежом достигло десятков млн. штук. Весьма перспективно применение микрокапсулированных эластомеров, которые вводят в жесткие пластики на стадии синтеза материала или его переработки с целью улучшения комплекса механических свойств (в первую очередь ударной прочности).

Аналогично капсулированным клеевым композициям изготавливают лаки, содержащие в капсулированном виде один из компонентов (растворитель или катализатор). Микрокапсулируют различные красители (например, флуоресцентные) с целью повышения их устойчивости к воздействию внешней среды и для облегчения их расфасовки и дозировки. Оболочки микрокапсул таких красителей создают из полимеров, растворимых в используемых для окрашивания жидких средах.

Наиболее хорошо разработана технология микрокапсулирования неполярных органических растворителей, углеводородных топлив и масел. Микрокапсулированный бензин в виде брикетов может храниться в открытых местах, не требует тары для перевозки, свободно плавает на воде без растекания и допускает сбрасывание с парашютом в труднодоступные районы. Его горение протекает без взрыва и прекращается при использовании обычных средств пожаротушения. Кроме бензина, получают микрокапсулированные бутан, лигроин, керосин, дизельное топливо, смазочные материалы, алифатические, ароматические и алициклические углеводороды, которые превращают таким образом, в сыпучие нелетучие продукты.

Осуществляют также микрокапсулирование катализаторов и инициаторов полимеризации (триэтилентетрамин, диэтилентриамин, эфират трехфтористого бора, диэтиланилин, перекись бензоила), синтетических олигомеров и полимеров (полиэфиров, полиамидов, эпоксидных смол) и др.

Микрокапсулирование применяют для временного изолирования гидридов легких металлов (Be, Li, Mg) от высокореакционноспособных компонентов твердых топлив.

Осуществление микрокапсулирования щелочи позволило создать так называемые ленточные сухие батареи — компактные устройства для получения электрического тока. Основой таких батарей является полипропиленовая лента, покрытая с одной стороны перекисью серебра (отрицательный полюс), а с противоположной — цинком (положительный полюс). Помимо этого, на поверхность ленты наносят микрокапсулы с раствором КОН. Ленту, хранящуюся до момента использования в рулонах, активируют раздавливанием капсул между двумя роликами, что приводит к высвобождению раствора щелочи, в результате чего начинается электрохимическая реакция. Такие элементы предназначены для индивидуального использования космонавтами при проведении работ в космосе.

Микрокапсулирование в медицине

В фармацевтической промышленности микрокапсулирование нашло наиболее широкое применение. Микрокапсулирование лекарственных средств позволяет стабилизировать неустойчивые препараты (витамины, антибиотики, вакцины, сыворотки, ферменты), маскировать вкус горьких и тошнотворных лекарств (касторовое масло, рыбий жир, экстракт алоэ, кофеин, хлорамфеникол, бензидрин), регулировать скорость высвобождения препаратов или обеспечивают их высвобождение в нужном участке желудочно-кишечного тракта, создавать новые типы продуктов диагностического назначения (капсулированные нестабильные реагенты для анализа крови и мочи, терморегистрируюшие пленки, а также активированный уголь, ионообменные смолы и т. п.).

В фармацевтической промышленности микрокапсулирование нашло наиболее широкое применение. Микрокапсулирование лекарственных средств позволяет стабилизировать неустойчивые препараты (витамины, антибиотики, вакцины, сыворотки, ферменты), маскировать вкус горьких и тошнотворных лекарств (касторовое масло, рыбий жир, экстракт алоэ, кофеин, хлорамфеникол, бензидрин), регулировать скорость высвобождения препаратов или обеспечивают их высвобождение в нужном участке желудочно-кишечного тракта, создавать новые типы продуктов диагностического назначения (капсулированные нестабильные реагенты для анализа крови и мочи, терморегистрируюшие пленки, а также активированный уголь, ионообменные смолы и т. п.).

Большинство фармацевтических препаратов подвергают микрокапсулированию с целью удлинения времени терапевтического действия с одновременным снижением максимального уровня концентрации препарата в организме. Таким образом сокращают число приемов препарата и ликвидируют раздражающее действие на ткани, вызываемое прилипанием таблеток к стенкам желудка.

Гастролабильные препараты заключают в оболочки, устойчивые в кислых средах и разрушающиеся в слабо щелочных или нейтральных средах кишечника. Например, оболочки из ацетофталата целлюлозы защищают лекарственные препараты при рН 1,2 и быстро разрушаются при рН 7,5. Важная область применения микрокапсулирования в фармацевтике – совмещение в общей дозировке лекарственных веществ, не совместимых при смешении в свободном виде. С этой целью, например, готовят смеси микрокапсулированных аспирина и малеата хлорфениламина. Для диагностических целей изготавливают пасты и пленки, содержащие микрокапсулы с так называемыми жидкими кристаллами некоторых эфиров жирных кислот и холестерина, изменяющие окраску в момент плавления. Правильный подбор смесей различных эфиров позволяет изготавливать составы, которые изменяют цвет в пределах всего видимого спектра в узких интервалах температуры. За рубежом выпускаются пленки, изменяющие цвет от голубого до красного при температуpax от 38 до 37 °С, от 24 до 21 °С и от 51 до 45 °С с точностью измерения температуры 0,25, 1 и 3 °С соответственно. С помощью этих пленок или мазей можно изучать распределение температуры на поверхности тела пациентов с целью установления места локализации плаценты, воспалительных процессов, опухолевых образований и в некоторых других случаях.

Осуществлено микрокапсулирование активированного угля, ионообменных смол, уреазы и некоторых других ферментов, что открывает широкие перспективы для лечения заболеваний печени и почек путем искусственного очищения крови от токсичных веществ и избыточного количества продуктов обмена. Микрокапсулирование активированного угля и уреазы позволило создать опытные образцы нового компактного аппарата типа «искусственная почка» с большой рабочей поверхностью и малым объемом, заполняемым кровью. Микрокапсулирование ферментов защищает их от дезактивации макромолекулами сыворотки крови, повышая эффективность ферментативного лечения почечной недостаточности.

Микрокапсулирование используют с целью предотвращения разложения отбеливателей белья при стирке, для изготовления кремов для обуви, мазей от загара, косметических товаров и др.

Для космических аппаратов в США разрабатывают защитное покрытие, закрывающее пробоины от попадания микрометеоритов, состоящее из кремнийорганического олигомера и капсулированного катализатора его отверждения. Разрабатывают смеси, предназначенные для создания пеноматериалов в условиях космоса, состоящие из двух мономерных компонентов или из олигомера и воды в микрокапсулированном виде.

Выпускаются микрокапсулированные продукты для химической чистки одежды и антисептические средства, нанесенные на бумажные подложки (листы и салфетки). Микрокапсулируют бактерии и вирусы для изучения воздействия на них космических лучей, родентициды (например, хлоралозу), различные удобрения, ароматизирующие добавки к сигаретам, гигиеническим салфеткам, пищевым смесям, а также пищевые продукты.

Автор: Каргин В.С

Источник: Энциклопедия полимеров, под редакцией Каргина В.С

Дата в источнике: 1972 год