Автомобили будущего будут на 75% из пластика!

Применение пластиков в автомобилестроении уже далеко не редкость. Начиная от отделки салонов бюджетных автомобилей и заканчивая супер карами, где применение композиционных материалов позволяет добиться снижения веса при повышении прочности. Тем не менее, это еще не предел – применение полимеров в автомобилестроении будет расти!

Применение пластиков в автомобилестроении уже далеко не редкость. Начиная от отделки салонов бюджетных автомобилей и заканчивая супер карами, где применение композиционных материалов позволяет добиться снижения веса при повышении прочности. Тем не менее, это еще не предел – применение полимеров в автомобилестроении будет расти!

По крайней мере, именно такое развитие событий прогнозируется специалистами компании IHS (Колорадо, США), недавно подготовившей свой аналитический обзор.

Применение пластиков в автомобилестроении: Вчера, Сегодня, Завтра!

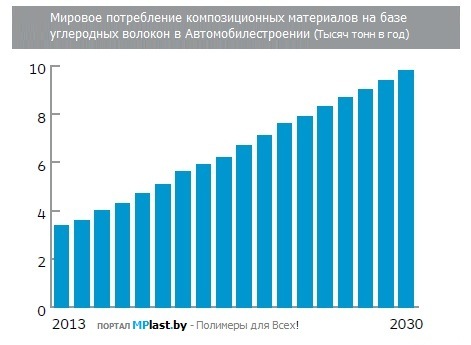

Так, если на сегодняшний день среднестатистический автомобиль содержит в себе порядка 200 килограмм того или иного вида пластически масс, то уже к 2020 году этот показатель превысит отметку в 350 кг. Такие данные приводит аналитическая компания IHS. Таким образом, доля полимеров в автомобилях составит порядка 75%. Еще больший прогресс ожидает сегмент углепластиков – его применение (к 2030 году) вырастет в 3 раза, с нынешних 3,4 тыс. тонн до 9 800. Именно такой прогноз содержится в докладе «Снижение веса в автомобильном Дизайне и Производстве».

IHS также отмечает, что индустрия автомобилестроения является быстрорастущей и очень привлекательной для химической промышленности. Если в 2003 году производство автомобилей составляло 56,9 млн. автомобилей в год, то к 2020 году этот показатель вырастет до 104,1 миллиона. Как и во многих других отраслях, рост данного рынка в основной своей массе будет обеспечен Китаем.

Жесткие стандарты, как «двигатель» новых технологий!

Рост применения полимеров в автомобилестроении в первую очередь обусловлен ужесточением международных стандартов в области экологии и энергопотребления.

Рост применения полимеров в автомобилестроении в первую очередь обусловлен ужесточением международных стандартов в области экологии и энергопотребления.

Так, в США, к 2020 году, планируется внедрить стандарт, по которому каждый пассажирский автомобиль должен будет проезжать на 1 галлоне (4,55 литра) не менее 54,5 мили (87,55 км.). Кроме того, к 2020, 25-му году Америка и США планируют снизить выбросы парниковых газов на 30%.

Ужесточение норм по «выбросам» заставляет производителей автомобилей (в том числе) уменьшать мощность двигателей или в принципе переходить на экологически чистые источники энергии (например, использование электричества). Это, в свою очередь, стимулирует производителей работать над уменьшением веса своей продукции, так как и «слабый» бензиновый двигатель и довольно тяжеловесные аккумуляторные батареи не способны дать автомобилю, состоящему из железа, необходимые динамику и комфорт эксплуатации.

Чтобы соответствовать духу времени и новым стандартам автопроизводители будут усиленно и широкомасштабно внедрять инновации. Ожидается, что активное применение получать новые типы двигателей, коробки передач, гибридные технологии. Применение углеродного волокна на полимерной матрице (как мы отмечали ранее) также получит широкое применение. По оценкам экспертов, указанные меры позволят снизить весь «нынешнего» автомобиля на 25, а-то и 70 процентов!

Применение пластиков в автомобилестроении будет двигаться по пути инноваций!

Усиление роли полимеров в автомобилестроении не приведет к полному отказу от использования «традиционных материалов», тем не менее, основной тренд (в долгосрочной перспективе) будет направлен именно в эту сторону. Производители будут разрабатывать, и внедрять новые технологические решения, основанные на применении композиционных материалов.

Усиление роли полимеров в автомобилестроении не приведет к полному отказу от использования «традиционных материалов», тем не менее, основной тренд (в долгосрочной перспективе) будет направлен именно в эту сторону. Производители будут разрабатывать, и внедрять новые технологические решения, основанные на применении композиционных материалов.

Мировая индустрия автомобилестроения уже давно движется в этом направлении. Так, например, инженеры и конструкторы довольно длительное время пытаются заместить использование стекла на поликарбонат (ПК). Эта работа уже дает свое плоды – практически каждый автомобиль, что вы увидите на дороге «сегодня», имеет в себе детали из ПК и (или) ПММА (полиметилметакрилат (PMMA). Это и панели автомобильных компьютеров и навигаторов, это и фары и многие другие детали.

Следующий объект для поликарбоната – это автомобильные окна. Здесь, отмечают эксперты, основная преграда – это ценовой фактор (поликарбонат, нужного качества и характеристик, все же дороже традиционного стекла). Вероятнее всего, развитие ситуации в данном сегменте пойдет по пути совмещения традиционных материалов и материалов инновационных, созданных на базе полимеров и их композиций. «Союз стекла и полимера» открывает большие перспективы не только в качественных аспектах, но и в вопросах автомобильного дизайна.

Серьезные перспективы для полимеров заложены и в изготовлении кузовов нового поколения. Углеродное волокно уже давно и активно применяется в производстве гоночных автомобилей, помогая существенно снизить вес и повысить прочность. Однако, в последние годы, этот материал получает активное применение и в производстве серийных автотранспортных средств. Больших успехов в этом направлении добилась компания Magna International Inc., освоившая серийное производство широкой гаммы авто компонентов из углеродного волокна. Это и кузовные элементы и двери и элементы системы отвода отработанных газов. Безусловно, это довольно дорогие изделия, но уже серийные и коммерчески успешные.

Композиты станут доступнее!

Применение композиционных материалов на полимерной основе в автомобилестроении базируется, в первую очередь, на получаемых в итоге потребительских качествах и преимуществах. Тем не менее, использование подавляющего большинства подобных материалов затруднено именно «благодаря» высокому ценовому фактору. Над решением этой проблемы химика уже работают. Работают довольно давно и довольно успешно.

Применение композиционных материалов на полимерной основе в автомобилестроении базируется, в первую очередь, на получаемых в итоге потребительских качествах и преимуществах. Тем не менее, использование подавляющего большинства подобных материалов затруднено именно «благодаря» высокому ценовому фактору. Над решением этой проблемы химика уже работают. Работают довольно давно и довольно успешно.

Одним из последних решений является идея использования гибридов пенопласта, пластмассы, волокна и ряда композитов. Использование данных материалов с технологической точки зрения, возможно уже «сегодня». Отмечается, что подобные материалы будут обладать сравнительно не большой себестоимостью, при этом соответствуя должным требованиям к поверхности и прочим потребительским свойствам. Одна из таких систем была представлена компанией Bayer MaterialScience на выставке K2013.

Лидером в вопросе разработки и внедрения новых композиционных материалов (в том числе и для нужд автомобилестроения) является концерн BASF. Многие разработки этой компании уже поучили широкое применение и довольно востребованы на рынке.

Эксперты IHS прогнозируют, что подобные разработки не только получат активное применение на рынке, но и сами будут постоянно модернизировать, открывая новые перспективы применения композитов в промышленности.

Применение пластиков в автомобилестроении: барьеры прогресса и необходимость их преодоления!

Хоть описанные материалы и открывают широкие перспективы в автомобильной промышленности, на этом пути существуют и многие потенциальные риски и барьеры.

Хоть описанные материалы и открывают широкие перспективы в автомобильной промышленности, на этом пути существуют и многие потенциальные риски и барьеры.

Расширение использования полимеров и композиционных материалов на их основе, затруднено в развивающихся странах. Производители подобных продуктов должны создавать соответствующие «базы» и развивать инфраструктуру.

Кроме того, хоть поставки подобных материалов и предполагают серьезную маржу (от средней до высокой), производители все еще очень сильно зависят от колебаний цен на нефть (важное сырье для производства полимеров).

Еще одним фактором риска является и сравнительно ограниченная база поставщиков сырья. Так, например, в 2011 году случился пожар и взрыв на заводе компании Evonik Industries AG. Это привело к прекращению производств и поставок на мировой рынок полиамида ПА 12, активно используемого в автомобилестроении. Чтобы восстановить прежний уровень поставок Evonik потребовалось практически 2 года.

Производители композиционных материалов и технологических решений должны консолидироваться, чтобы преодолеть трудность проникновения на рынок и «застраховать» себя от возможных кризисных явлений и форс-мажорных обстоятельств.