Композиционные материалы на основе термопластичных полимеров и стеклянных тканей

Мы продолжаем следить за последними достижениями в области переработки полимеров и получения композиционных материалов на его основе. Сегодня мы представляем вашему вниманию научную статью (УДК 678.024), подготовленную сотрудниками Белорусского государственного технологического университета и посвященную вопросу получения композиционных материалов, путем пропитки стеклотканей термопластичными полимерами.

Мы продолжаем следить за последними достижениями в области переработки полимеров и получения композиционных материалов на его основе. Сегодня мы представляем вашему вниманию научную статью (УДК 678.024), подготовленную сотрудниками Белорусского государственного технологического университета и посвященную вопросу получения композиционных материалов, путем пропитки стеклотканей термопластичными полимерами.

В данной работе показана возможность изготовления препрега на основе термопластичных полимеров и стеклянных тканей по расплавной технологии. Экспериментально определены эффективные коэффициенты проницаемости стеклоткани при пропитке различными термопластичными связующими. Продемонстрировано влияние показателя степени в законе течения полимерного расплава на эффективный коэффициент проницаемости. Рассчитаны области допустимых параметров процесса изготовления препрега. Получены экспериментальные образцы препрегов на основе стеклоткани и термопластичных полимеров.

Введение

В последние годы композиционные материалы на основе армированных термопластичных полимеров находят все более широкое применение. Процессы получения высокопрочных изделий из однонаправленно армированных термопластов достаточно хорошо изучены [1, 2]. Основным недостатком однонаправленно армированных композиционных материалов и изделий из них является низкая прочность перпендикулярно армирующим волокнам, что существенно ограничивает область применения таких материалов. Применение в качестве армирующего наполнителя тканых материалов (стеклотканей, стеклянных сеток, стекломатов) позволит избежать этого недостатка и расширить область эффективного использования изделий из армированных термопластов.

В мире известны аналоги материалов на основе термопластов и тканых наполнителей. Например, препреги фирмы Porcher Industries, в качестве связующего в которых используют различные термопластичные полимеры (полипропилен, полиамид, поликарбонат, полиуретан и т. д.), а в качестве наполнителя углеродные, стеклянные и арамидные ткани.

В Республике Беларусь процессы получения композиционных материалов на основе термопластов и тканого наполнителя, а также процессы получения изделий на основе таких материалов изучены недостаточно. В то же время тематика является весьма актуальной в связи с развитием в республике автомобиле- и тракторостроения, строительства и т. п., где такие материалы могут найти широкое применение.

Известны волоконная, пленочная и расплавная технологии изготовления материалов на основе термопластов и тканого наполнителя. По расплавной технологии непрерывный тканый наполнитель протягивают через пропиточную головку, в которую подают полимерный расплав из пластикатора. После пропитки возможно получение изделий с помощью формующего устройства (одностадийный вариант технологии) или изготовление материала (препрега) в виде рулонов или листов, из которого методами прямого прессования, термоформования и пултрузии изготавливают конечные изделия (двухстадийный вариант технологии).

Цель работы – оценка возможности изготовления препрега на основе термопластичных полимеров и стеклянных сеток и тканей по расплавной технологии.

Основная часть

Для получения препрега в качестве термопластичного связующего использовали полипропилен Adstif HA5029 с показателем текучести расплава (ПТР) 40 г/10 мин и вторичный полиэтилентерефталат. В качестве наполнителя использовали конструкционную стеклоткань Т10-80 ГОСТ 19170 – 2001 (ОАО “Полоцк стекловолокно“) шириной 80 ± 5 мм.

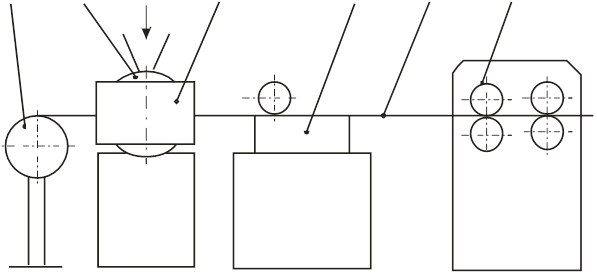

Схема получения препрега на основе тканого наполнителя по расплавной технологии показана на рис. 1. Стеклоткань с паковки 1 поступает в пропиточную головку 2, в которую с помощью экструдера ЧП 32×25 подается расплав термопластичного полимера. После выхода из пропиточной головки препрег калибруется и охлаждается в калибрующем устройстве 4. Протягивание препрега осуществляется с помощью тянущего устройства 6. После тянущего устройства препрег может сматываться в рулоны либо разрезаться на отрезки заданной длины.

Рисунок1: Схема получения препрега на основе тканного наполнителя: 1 – паковка со стеклотканью; 2 – пропиточная головка; 3 – экструдер; 4 – калибрующее устройство; 5 – препрег; 6 – тянущее устройство

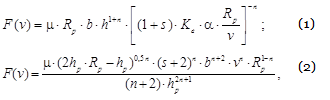

Первая стадия процесса – пропитка – достаточно хорошо изучена [2] для непрерывных волокон. К факторам, определяющим параметры процесса, относятся структура порового пространства наполнителя, вязкость матричного вещества, поверхностные свойства компонентов, давление и продолжительность его действия. Условия полной пропитки в пропиточной головке, образования достаточной для пропитки полимерной прослойки задаются соответствующими зависимостями между усилием F и скоростью протягивания v:

где μ – коэффициент консистенции; Rp – радиус цилиндрических элементов, на которых происходит пропитка; b – ширина тканого наполнителя; h – толщина пропитываемого слоя; n – показатель степени в законе течения расплава; s = 1 / n; Ke – эффективный коэффициент проницаемости волокнистого слоя; α – угол обхвата; hp – толщина полимерной прослойки; R – радиус оправки.

где μ – коэффициент консистенции; Rp – радиус цилиндрических элементов, на которых происходит пропитка; b – ширина тканого наполнителя; h – толщина пропитываемого слоя; n – показатель степени в законе течения расплава; s = 1 / n; Ke – эффективный коэффициент проницаемости волокнистого слоя; α – угол обхвата; hp – толщина полимерной прослойки; R – радиус оправки.

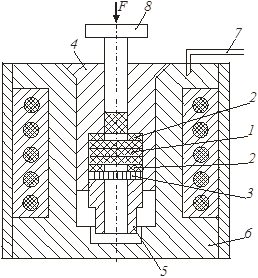

Эффективный коэффициент проницаемости, входящий в формулу (1) определяли по глубине затекания термопластичного полимера в слой тканого наполнителя. Схема определения глубины затекания показана на рис. 2. Из стеклоткани Т10-80 предварительно вырезали образцы в виде дисков, диаметром 50 ± 2 мм. Из вырезанных дисков формировали слой 1, состоящий из 5–7 дисков. Сверху и снизу слой фиксировали через паронитовые прокладки 2. Снизу слоя устанавливали стальную сетку 3, толщиной 1 ± 0,2 мм для придания жесткости пакету из стеклоткани. Полученный пакет устанавливали во втулку 4 и зажимали винтом 5. Втулку с образцом и пуансон 8 помещали в обогреваемый корпус таблет-формы 6. Температуру контролировали с помощью термопары 7. Весь пакет выдерживали в устройстве до достижения требуемой температуры.

Рисунок 2: Схема определения эффективного коэффициента проницаемости: 1 – слой стеклоткани; 2 – прокладочный слой; 3 – стальная сетка; 4 – втулка; 5 – винт; 6 – корпус таблет-формы; 7 – термопара; 8 – пуансон

Предварительно нагретый до температуры испытания в камере прибора ИИРТ-А расплав полимера (объемом 3–5 см3) выдавливали в камеру втулки 4. В качестве полимера использовали окрашенный полипропилен и полиэтилентерефталат. Давление для пропитки создавали с помощью пуансона 8, на который устанавливали грузы необходимой массы.

После выдержки под давлением в течение определенного времени t извлекали образец, охлаждали и оценивали глубину проникновения расплава полимера в волокнистый слой по количеству пропитанных слоев ткани. Рассчитывали эффективный коэффициент проницаемости тканого наполнителя по формуле, следующей из кинетического уравнения пропитки:

![]() где h(t) – глубина проникновения расплава; p – давление.

где h(t) – глубина проникновения расплава; p – давление.

Результаты эксперимента представлены в таблице 1.

Таблица 1:Режимы определения эффективного коэффициента проницаемости:

| Материал | Давление p0, кПа | Температура Т, °С | Время выдержки t, с | Ке, 1/мs+1 |

| ПП | 57 | 270 | 120 | 1,9 · 10–12 |

| 240 | 2,1 · 10–12 | |||

| 360 | 2,1 · 10–12 | |||

| 115 | 120 | 2,2 · 10–12 | ||

| 140 | 120 | 2,3 · 10–12 | ||

| ПЭТФ | 30 | 280 | 180 | 1,8 · 10–12 |

| 30 | 120 | 1,7 · 10–12 | ||

| 115 | 120 | 1,5 · 10–12 |

Из таблицы видно, что эффективный коэффициент проницаемости практически не зависит от давления и времени выдержки, но зависит от показателя степени в законе течения матричного полимера.

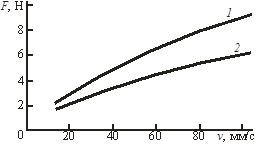

Полученное значение эффективного коэффициента проницаемости использовали для расчета области допустимых параметров процесса пропитки стеклоткани Т10-80 расплавами полипропилена и полиэтилентерефталата согласно зависимостям (2) и (3). Расчеты показали, что параметры процесса пропитки одного слоя стеклоткани шириной 80 мм ограничиваются только условием пропитки (2) (область выше кривых 1 и 2 на рис. 3). При указанной ширине ткани прослойка полимерного расплава будет формироваться даже при усилиях, превышающих разрывную нагрузку ткани. Таким образом, условие формирования прослойки полимера при получении препрегов на основе тканого наполнителя шириной более 80 мм можно не учитывать.

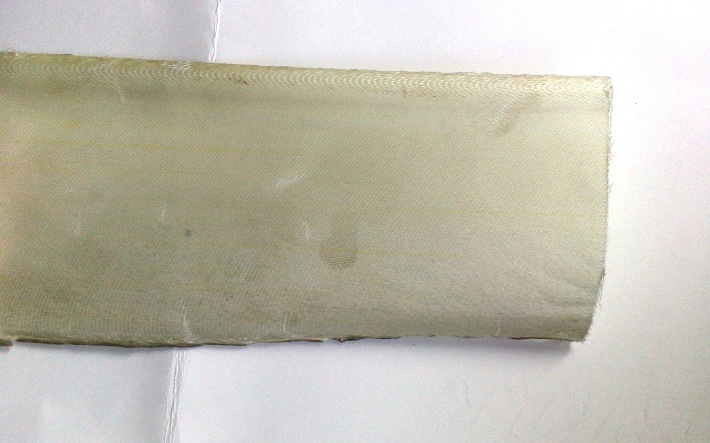

Используя рассчитанные параметры процесса (рис. 3), по схеме, представленной на рисунке 1, получили образцы препрегов на основе полипропилена и полиэтилентерефталата. Фотография препрега на основе ткани Т10-80 и полипропилена показана на рис. 4.

Заключение

На основании экспериментальных данных по определению коэффициента проницаемости рассчитана область допустимых параметров процесса получения препрегов на основе ткани Т10-80 и таких термопластичных связующих как полипропилен и полиэтилентерефталат. Показана возможность получения таких материалов.

Авторы:

- О. И. Карпович, кандидат технических наук, доцент (БГТУ);

- А. Л. Наркевич, кандидат технических наук, старший преподаватель (БГТУ);

- А. В. Дубина, студент (БГТУ).

Литература:

- Ставров В. П. Формообразование изделий из композиционных материалов. Минск: БГТУ, 2006. 482 с.

- Режимы одностадийной пултрузии профилей из однонаправленно армированных термопластов / А. В Марков [и др.]. Труды БГТУ. Сер. IV, Химия, технология орган. в-в и биотехнология. 2001, т. 9. С. 130–134.