Физико-механические свойства композиционных материалов на основе полимерсодержащих отходов ОАО «БЕЛЦВЕТМЕТ»

О. И. Карпович, А. Л. Наркевич, Е. З. Хрол, А. Ф. Петрушеня, Я. И. Поженько

Белорусский государственный технологический университет

На основе полимерсодержащих отходов ОАО «Белцветмет» изготовлены образцы композиционных материалов с различным содержанием отходов. Образцы получались методами прессования пластицированной заготовки (пласт-формование) и литья под давлением. Приведены основные технологические параметры процессов формования. Установлены ограничения по массовому содержанию отходов для двух методов изготовления.

На основе полимерсодержащих отходов ОАО «Белцветмет» изготовлены образцы композиционных материалов с различным содержанием отходов. Образцы получались методами прессования пластицированной заготовки (пласт-формование) и литья под давлением. Приведены основные технологические параметры процессов формования. Установлены ограничения по массовому содержанию отходов для двух методов изготовления.

Для полученных материалов определены основные физико-механические характеристики: плотность, предел прочности и модуль упругости при растяжении и изгибе, предел прочности при срезе, ударная вязкость. Установлено, что прочностные характеристики композиционных материалов на основе полимерсодержащих отходов сохраняются на вполне приемлемом уровне по сравнению с первичными и вторичными ненаполненными полимерами. Оценено влияние метода изготовления и содержания отходов на механические характеристики материалов. Показана принципиальная возможность переработки полимерсодержащих отходов методами пласт-формования и литья под давлением в изделия неответственного назначения, к которым не предъявляются повышенные требования.

Для полученных материалов определены основные физико-механические характеристики: плотность, предел прочности и модуль упругости при растяжении и изгибе, предел прочности при срезе, ударная вязкость. Установлено, что прочностные характеристики композиционных материалов на основе полимерсодержащих отходов сохраняются на вполне приемлемом уровне по сравнению с первичными и вторичными ненаполненными полимерами. Оценено влияние метода изготовления и содержания отходов на механические характеристики материалов. Показана принципиальная возможность переработки полимерсодержащих отходов методами пласт-формования и литья под давлением в изделия неответственного назначения, к которым не предъявляются повышенные требования.

Ключевые слова: полимерсодержащие отходы, композиционный материал, пласт-формование, литье под давлением, физико-механические характеристики.

O.I. Karpovich, A. L. Narkevich, E. Z. Khrol, A. F. Petrushenya, Ya. I. Pozhen’ko

Belarusian State Technological University

PHYSICAL AND MECHANICAL PROPERTIES OF COMPOSITE MATERIALS POLYMER WASTE OAO “BELTSVETMET”

On the basis of polymer waste of “Beltsvetmet” samples made of composite materials with different contents of waste. Materials produced by the method of the seam-forming and injection molding. Identified the main technological parameters of manufacturing processes. Restrictions on the weight content of the waste to the methods of manufacture. For determined materials derived basic physical and mechanical characteristics: density, tensile strength and tensile modulus and bending strength, tensile shear strength, impact strength. It has been established that the strength properties of composite materials based on polymer waste stored on a completely acceptable level in comparison with the primary and secondary unfilled polymers. The influence of the method of manufacture and maintenance of waste on the mechanical properties of materials. The fundamental possibility of recycling of polymer waste by seam-forming and injection molding products irresponsible destination to which no high requirements.

Key words: polymer-waste, composite material, seam-forming, injection molding, physical and mechanical characteristics.

Введение.

Образующиеся в ОАО «Белцветмет» в результате механической разделки отработавших автомобильных аккумуляторных батарей полимерсодержащие отходы характеризуются значительной неоднородностью по составу и размерам.

В них входят:

- полимерные куски,

- полимерная пленка,

- полимерные жгуты и нити,

- резина,

- древесина,

- полимерные этикетки,

- стеклянный войлок,

- эбонит,

- свинец.

На данный момент эти отходы не находят применения и предприятие заинтересовано в разработке эффективного метода их переработки в изделия.

Это позволит:

- решить экологическую проблему, связанную с вывозом и захоронением отходов;

- произвести конкурентоспособную в связи с низкой стоимостью сырья продукцию.

Одним из наиболее распространенных методов переработки ненаполненных и наполненных термопластичных полимерных материалов является литье под давлением [1]. Метод позволяет получать различные по конфигурации изделия, однако его применение ограничивается неоднородностью полимерсодержащих отходов и степенью наполнения неплавкими компонентами.

Другим методом, пригодным для переработки смешанных полимерных отходов в изделия, является прессование пластицированной композиции, или пласт-формование [2]. Процесс получения формованных изделий по данному методу включает:

- подготовку исходного сырья (мойку, сушку, измельчение компонентов смеси);

- дозирование и уплотнение композиции;

- пластикацию в червячном экструдере;

- накопление дозы пластицированного материала;

- формирование из него заготовки;

- перемещение заготовки в пресс-форму;

- прессование изделия.

Одним из достоинств метода является возможность переработки высоконаполненных неоднородных по составу отходов, обладающих высокой вязкостью в расплавленном состоянии.

Для определения эффективной области использования материалов на основе полимерсодержащих отходов необходимы сведения об их физико-механических свойствах, которые на данный момент отсутствуют.

Цель работы – определение возможности переработки полимерсодержащих отходов, образующихся в результате разделки отработавших автомобильных аккумуляторных батарей методами литья под давлением и пласт-формованием, а также изучение физико-механических характеристик материалов на основе данных отходов.

Основная часть.

Исследовали композиционные материалы, которые получали из отходов двух типов:

- отходы, которые образуются в результате разделки корпусов аккумуляторных батарей (далее КАБ);

- полимерсодержащие отходы, которые образуются в результате разделки внутренней части аккумуляторных батарей (далее ПОАБ).

Перед изготовлением образцов материалов отходы измельчали на фрезерной дробилке БЗС 0090 М. Размеры частиц измельченных отходов – до 10 мм. Измельченные отходы раскладывали на поддонах слоем толщиной до 20 мм и просушивали в термошкафу при температуре 80°С в течении 4 ч (для метода пласт-формования) и при температуре 90°С в течение 2,5 ч (при литье под давлением).

Отходы КАБ использовали в качестве связующего, отходы ПОАБ – в качестве наполнителя. Образцы материалов изготавливали из композиций с массовым содержанием отходов ПОАБ 20, 30, 50 и 70% при пласт-формовании и 5, 10, 15, 20% при литье под давлением. Смеси получали механическим перемешиванием отходов КАБ и ПОАБ непосредственно перед изготовлением.

Технологический процесс изготовления изделий путем прессования заготовок из предварительно пластицированной термопластичной композиции (пласт-формования) включает следующие стадии:

- подготовку и совмещение компонентов;

- пластикацию композиции в червячном экструдере;

- накопление дозы и формирование заготовки;

- перемещение заготовки в форму;

- деформирование заготовки (формообразование изделия);

- охлаждение в форме и извлечение изделия.

Экспериментальная установка, на которой получали образцы материалов для испытаний, включает:

- червячный экструдер ЧП 32×25 со средствами загрузки композиции;

- цилиндр-накопитель объемом 1 дм3 с уплотняющим поршнем и заслонкой;

- гидроцилиндр привода поршня;

- пневмоцилиндр привода заслонки;

- гидронасос;

- компрессор;

- пресс-форму для изготовления плит с размерами в плане 250×250 мм;

- пресс гидравлический П-50 с номинальным усилием прессования 500 кН;

- средства контроля и измерения параметров процесса – температуры, мощности привода и усилия прессования.

Измельченные, просушенные и смешанные, в указанных выше пропорциях, отходы загружали в дозирующее устройство и пластицировали в червячном экструдере ЧП 32×25. Дозу композиций массой до 600 г формировали в полости накопителя расплава. Выдавленную из накопителя заготовку помещали в полость пресс-формы с размерами в плане 250×250 мм. Прессовали плиты толщиной 4–8 мм. После охлаждения плиты извлекали из пресс-формы. Технологические режимы изготовления плит указаны в таблице 1.

Таблица 1 :Режимы изготовления плит пласт-формованием

| Технологические режимы | КАБ | Содержание ПОАБ, % | |||

| 20 | 30 | 50 | 70 | ||

| Температура зон экструдера, ±5°С | 180, 200, 220 | ||||

| Температура накопителя, ±5°С | 220 | ||||

| Давление прессования, ±0,1 МПа | 3,2 | 4,8 | 4,8 | 8,0 | 8,0 |

| Температура формы, °С | 30–80 | ||||

| Время выдержки под давлением, с | 120 ± 20 | ||||

Из плит вырезали образцы для определения физико-механических свойств.

Изготовление образцов методом литья под давлением производили на литьевой машине Kuasy 60/20 при следующих режимах:

- температура зон машины (175, 190, 200, 210) ± 5°С;

- давление впрыска (90 ± 0,1) МПа;

- температура формы 30–80°С;

- время охлаждения 30–60 с.

Для образцов, полученных по двум методам, определяли физико-механические характеристики.

- Плотность ρ определяли по ГОСТ 15139–69 по результатам обмера и взвешивания образцов прямоугольного сечения.

- Модуль упругости Ep, разрушающее напряжение σp, относительное удлинение δ при растяжении находили, нагружая образцы типа 2 по ГОСТ 11262–80 (в виде лопаток) при скорости перемещения подвижного захвата 50 ± 0,5 мм/мин.

- Разрушающее напряжение при изгибе σи по ГОСТ 4648–71 и модуль упругости Еи по ГОСТ 9550–81 определяли по трехточечной схеме. Расстояние между опорами 60 мм, скорость нагружения при испытании (2 ± 0,5) мм/мин.

- Прочность при срезе τср находили в соответствии с ГОСТ 17302–71. Образцы нагружали при скорости перемещения пуансона 10 мм/мин.

- Ударную вязкость по Шарпи без надреза определяли в соответствии с ГОСТ 4647–80.

Полученные в результате испытаний показатели физико-механических характеристик материалов, изготовленных по методу пласт-формования, приведены в табл. 2.

Таблица 2: Физико-механические характеристики материалов, полученных пласт-формованием (в скобках указан коэффициент вариации)

| Показатель | КАБ | Содержание ПОАБ, % | |||

| 20 | 30 | 50 | 70 | ||

| ρ, г/см3 | 0,92(1,5) | 1,02(1,7) | 1,00(1,2) | 1,15(1,9) | 1,20(4,1) |

| σp, МПа | 18,4(2,2) | 16,6(4,2) | 14,8(5,9) | 12,7(4,3) | 11,2(6,6) |

| δ, % | 10,9(36) | 5,2(25) | 5,0(31) | 2,4(16) | 1,9(13,4) |

| Ep, МПа | 903(5,2) | 920(4,5) | 977(4,6) | 1045(5,2) | 1113(6,1) |

| σи, МПа | 34,7(4,6) | 28,3(7,7) | 28,3(4,6) | 23,8(7,1) | 21,6(7,4) |

| Еи, МПа | 918(3,7) | 850(15) | 948(6,5) | 1071(9,8) | 1069(6,5) |

| τср, МПа | 25,9(4,0) | 22,1(6,9) | 18,7(4,5) | 16,2(8,5) | 16,2(6,4) |

| а, кДж/м2 | 10,2*(12) | 19,6(33) | 12,9(30) | 7,8(23) | 7,0(18) |

* Образцы с надрезом типа B.

Показатели прочности при растяжении и изгибе для отходов КАБ, в составе которых более 90% по массе полипропилена, существенно (на 30–50%) меньше, чем для первичного полипропилена [3]. Ударная вязкость меньше практически в 3 раза. Очевидно, более низкие значения прочности связаны с вторичной переработкой и наличием в составе частиц других материалов, связь между которыми отсутствует.

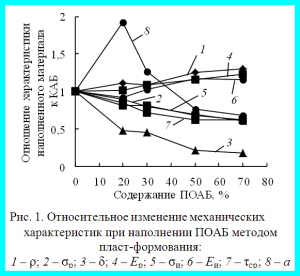

Относительное изменение механических характеристик при введении в состав КАБ отходов ПОАБ показано на рисунке 1. При введении в состав КАБ отходов ПОАБ прочностные характеристики снижаются. При содержании 70% по массе ПОАБ пределы прочности при растяжении, изгибе и срезе снижаются в среднем на 40%. Разброс показателей прочности увеличивается при увеличении содержания ПОАБ. В целом для показателей прочности разброс незначительный (коэффициент вариации не более 7%).

Относительное изменение механических характеристик при введении в состав КАБ отходов ПОАБ показано на рисунке 1. При введении в состав КАБ отходов ПОАБ прочностные характеристики снижаются. При содержании 70% по массе ПОАБ пределы прочности при растяжении, изгибе и срезе снижаются в среднем на 40%. Разброс показателей прочности увеличивается при увеличении содержания ПОАБ. В целом для показателей прочности разброс незначительный (коэффициент вариации не более 7%).

Модуль упругости при растяжении и изгибе с увеличением содержания ПОАБ незначительно увеличивается. При 70% по массеПОАБ модули упругости увеличиваются в среднем на 20%. Разброс показателей модуля упругости при растяжении также незначителен, коэффициент вариации не более 7%. Однако для показателей модуля упругости при изгибе разброс существенный (коэффициент вариации 15% при 20% по массе ПОАБ и 10% при 50% по массе ПОАБ соответственно). Это связано с тем, что модуль при изгибе существенно зависит от расположения частиц наполнителя по высоте сечения.

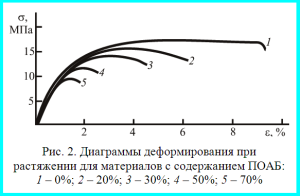

При растяжении образцы разрушаются без образования шейки. С увеличением содержания ПОАБ снижается относительное удлинение при разрыве. Разброс данного показателя существенный (более 30%), что говорит о неоднородном распределении частиц наполнителя по сечению образца. При содержании более 50% по массе ПОАБ разрушение носит хрупкий характер (рисунок 2). Разрушение образцов, содержащих ПОАБ происходило по границе твердых частиц (чаще всего эбонита).

При растяжении образцы разрушаются без образования шейки. С увеличением содержания ПОАБ снижается относительное удлинение при разрыве. Разброс данного показателя существенный (более 30%), что говорит о неоднородном распределении частиц наполнителя по сечению образца. При содержании более 50% по массе ПОАБ разрушение носит хрупкий характер (рисунок 2). Разрушение образцов, содержащих ПОАБ происходило по границе твердых частиц (чаще всего эбонита).

При изгибе разрушение происходило в зоне растяжения.

Ударная вязкость снижается с увеличением содержания ПОАБ. Данный показатель также имеет существенный разброс (коэффициент вариации в пределах 12–30%).

Показатели физико-механических свойств материалов, изготовленных по методу литья под давлением, приведены в таблице 3.

Таблица 3: Физико-механические характеристики материалов, полученных литьем под давлением (в скобках указан коэффициент вариации)

| Показатель | КАБ | Содержание ПОАБ, % | |||

| 5 | 10 | 15 | 20 | ||

| σp, МПа | 24,2(1) | 20,3(3) | 18,4(7) | 18,2(3) | 17,1(9) |

| δ, % | 45,8(47) | 11,8(30) | 8,1(21) | 8,0(21) | 6,5(13) |

| Ep, МПа | 807(4) | 679(2) | 670(6) | 645(3) | 643(6) |

| σи, МПа | 32,7(2) | 33,4(1) | 31,6(2) | 30,2(6) | 28,7(8) |

| Еи, МПа | 1136(2) | 1193(1) | 1165(2) | 1117(7) | 1099(6) |

| а, кДж/м2 | 39,3(40) | 46,7(31) | 38,0(13) | 28,7(19) | 27,3(23) |

Для материалов, полученных методом литья под давлением при введении в состав КАБ отходов ПОАБ прочностные характеристики снижаются. При содержании 20% по массе ПОАБ предел прочности при растяжении и изгибе снижаются на 30 и 7% соответственно. Разброс показателей прочности растет при увеличении содержания ПОАБ. В целом для показателей прочности разброс не превышает точности для технических расчетов.

Увеличение содержания отходов ПОАБ в КАБ при переработке методом литья под давлением, как и в случае с методом пласт-формования, приводит к снижению прочностных характеристик материала.

Ввиду большой неоднородности распределения отходов ПОАБ показатели относительного удлинения при растяжении и ударной вязкости по Шарпи имеют большой разброс (19–47%), так как наиболее чувствительны к распределению несовместимых с основным полимером частиц наполнителя. Было заметно скопление частиц наполнителя в центральных областях по сечению разрушения при растяжении и изгибе.

Путем сравнения результатов определения физико-механических характеристик образцов материалов с одинаковым содержанием ПОАБ, полученных методом пласт-формования и литья под давлением (таблицы 2 и 3 соответственно), выявлено, что свойства образцов в очень малой степени отличаются друг от друга, а имеющиеся различия можно объяснить особенностями методов переработки (литьем под давлением удается получить образцы с более однородной структурой и более плотной упаковкой макромолекул).

Заключение.

Определены физико-механические характеристики материалов на основе полимерсодержащих отходов. Прочностные характеристики композиций на основе КАБ, наполненных отходами ПОАБ, сохраняются на вполне приемлемом уровне по сравнению с первичными и вторичными ненаполненными полимерами [3], что указывает на то, что подобные композиты могут использоваться для изготовления менее ответственных изделий как методами литья под давлением, так и методом пласт-формования.

Методом литья под давлением из материалов на основе КАБ и ПОАБ удается получать образцы более однородной структуры, обладающие более высокими прочностными характеристиками, однако при таком методе в некоторой степени ограничивается возможность введения наполнителя в полимерный материал. В то же время несомненным преимуществом метода пласт-формования является то, что этим методом удается получать образцы из композиций, характеризующихся высоким содержанием наполнителя (содержание ПОАБ в композитах может достигать 70%, в то время как в литьевых образцах обычно содержится не более 20% наполнителя). Полученные результаты можно использовать при выборе и расчете изделий из полимерсодержащих отходов.

Литература

1. Производство изделий из полимерных материалов: учебное пособие / В. К. Крыжановский [и др.]. СПб.: Профессия, 2004. 464 с.

2. Формование изделий из некондиционных отходов термопластов / Ставров В. П. [и др.] // Ресурсо- и энергосберегающие технологии и оборудование, экологически безопасные технологии: материалы Междунар. науч.-техн. конф., Минск, 24–26 нояб. 2010 г.: в 2 ч. Минск: БГТУ, 2010. Ч. 1. С.22–25.

3. Технические свойства полимерных материалов: уч.-справ. пособие / В. К. Крыжановский [и др.]. СПб.: Профессия, 2003. 240 с.

References

1. Kryzhanovskiy V. K., Kerber M. L., Burlov V. V., Panimatchenko A. D. Proizvodstvo izdeliy iz polimernykh materialov: uchebnoe posobie [Manufacture of articles of polymeric materials: Textbook]. St. Petersburg, Professiya Publ., 2004. 464 p.

2. Stavrov V. P., Karpovich O. I., Kalinka A. N., Gavris S. V. [Molding with substandard waste thermoplastics]. Materialy Mezhdunarodnoy nauchno-tekhnicheskoy konferentsii (Resurso- i energosberegayushchiye tekhnologii i oborudovaniye, ecologicheski bezopasnyye tekhnologii) [Materials of the International Scientific and Technical Conference (Resource and energy saving technologies and equipment, environmentally friendly technologies)]. Minsk, 2010, pp. 22–25 (in Russian).

3. Kryzhanovskiy V. K., Burlov V. V. Panimatchenko A. D., Kryzhanovskaya Yu. V. Tekhnicheskie svoystva polimernych materialov: uchebno-spravochnoe posobie [Technical properties of polymeric materials: Training and Reference Manual]. St. Petersburg, Professiya Publ., 2003. 240 p.

Информация об авторах

Карпович Олег Иосифович – кандидат технических наук, доцент кафедры механики материалов и конструкций. Белорусский государственный технологический университет (220006, г. Минск, ул. Свердлова, 13а, Республика Беларусь). E-mail: karpovich@belstu.by

Наркевич Анна Леонидовна – кандидат технических наук, старший преподаватель кафедры механики материалов и конструкций. Белорусский государственный технологический университет (220006, г. Минск, ул. Свердлова, 13а, Республика Беларусь). E-mail: narkevich_ann@belstu.by

Хрол Евгений Зенонович – кандидат технических наук, старший преподаватель кафедры технологии нефтехимического синтеза и переработки полимерных материалов. Белорусский государственный технологический университет (220006, г. Минск, ул. Свердлова, 13а, Республика Беларусь). E-mail: tnsippm@belstu.by

Петрушеня Александр Федорович – младший научный сотрудник кафедры технологии нефтехимического синтеза и переработки полимерных материалов. Белорусский государственный технологический университет (220006, г. Минск, ул. Свердлова, 13а, Республика Беларусь). E-mail: tnsippm@belstu.by

Поженько Ян Игоревич – магистрант кафедры механики материалов и конструкций. Белорусский государственный технологический университет (220006, г. Минск, ул. Свердлова, 13а, Республика Беларусь). E-mail: pozhanka@gmail.com

Information about the authors

Karpovich Oleg Iosifovich – Ph. D. Engineering, associate professor, Department of Mechanics of Materials and Constructions. Belarusian State Technological University (13a, Sverdlova str., 220006, Minsk, Republic of Belarus). E-mail: karpovich@belstu.by

Narkevich Anna Leonidovna – Ph. D. Engineering, senior lecturer, Department of Mechanics of Materials and Constructions. Belarusian State Technological University (13a, Sverdlova str., 220006, Minsk, Republic of Belarus). E-mail: narkevich_ann@belstu.by

Khrol Evgeniy Zenonovich – Ph. D. Engineering, senior lecturer, Department of Technology of Petrochemical Synthesis and Polymer Materials Processing. Belarusian State Technological University (13a, Sverdlova str., 220006, Minsk, Republic of Belarus). E-mail: tnsippm@belstu.by

Petrushenya Aleksandr Fedorovich – junior researcher, Department of Technology of Petrochemical Synthesis and Polymer Materials Processing. Belarusian State Technological University (13a, Sverdlova str., 220006, Minsk, Republic of Belarus). E-mail: tnsippm@belstu.by

Pozhen’ko Yan Igorevich – undergraduate student, Department of Mechanics of Materials and Constructions. Belarusian State Technological University (13a, Sverdlova str., 220006, Minsk, Republic of Belarus). E-mail: pozhanka@gmail.com