Чистота обработанной поверхности

Понятие о чистоте поверхности.

После фрезерования, как и после любой другой механической обработки, поверхности не являются абсолютно гладкими. На них всегда имеются неровности в виде чередующихся впадин и гребешков разной формы и размеров. Эти неровности получаются от воздействия режущих граней фрезы на поверхность и характеризуют чистоту ее обработки.

Неровности, получающиеся после грубой обработки, например, после фрезерования с большой подачей, видны невооруженным глазом и легко ощутимы пальцем. Неровности после чистовой обработки, например, после фрезерования с малой подачей, не заметны невооруженным глазом и почти не ощутимы.

Чистотой обработанной поверхности называют степень ее гладкости, определяемую величиной гребешков, впадин и других неровностей, получающихся после обработки.

Классификация чистоты поверхности.

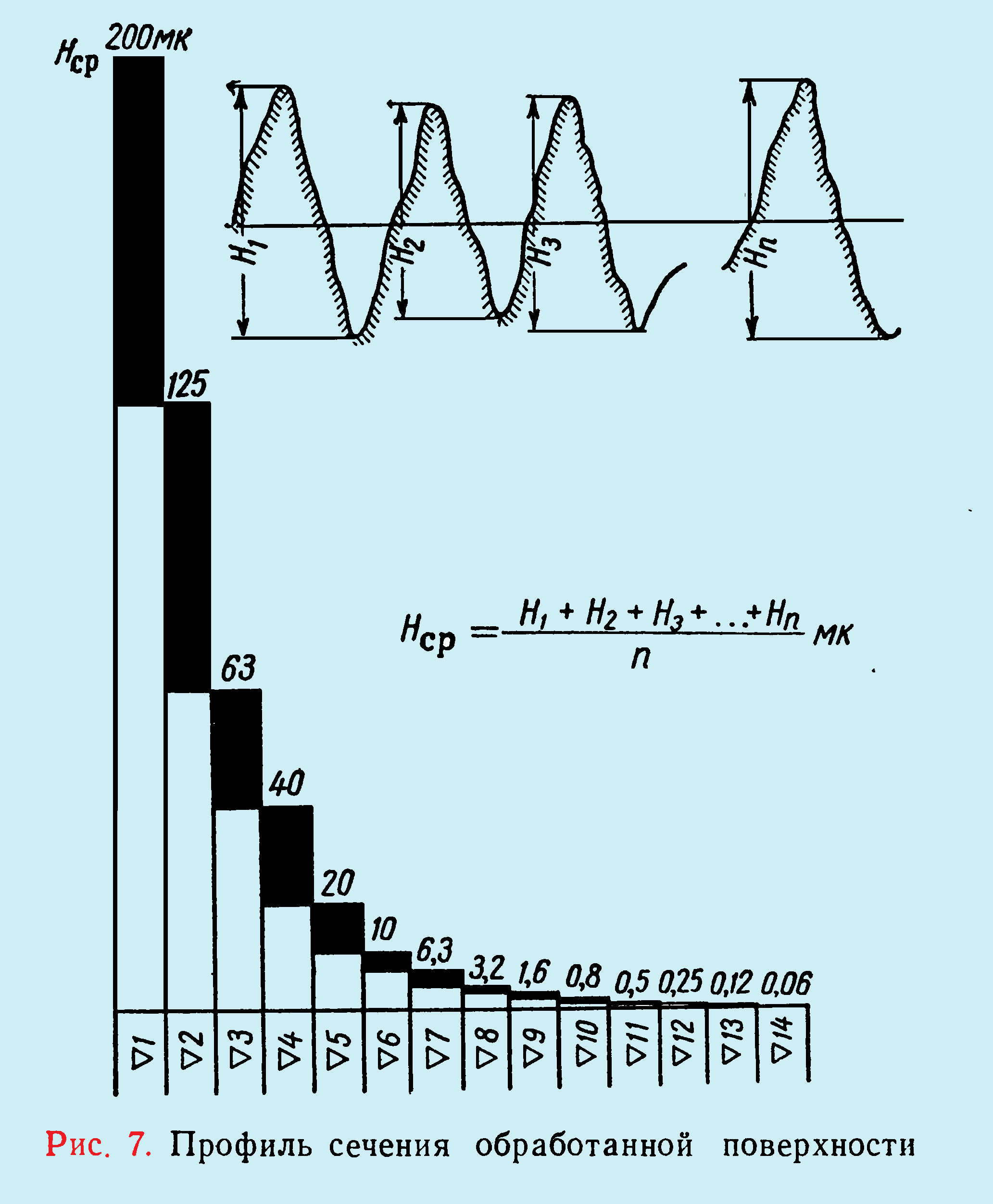

Для оценки чистоты обработанной поверхности в Советском Союзе действовал Государственный общесоюзный стандарт на чистоту (шероховатость) поверхности. Согласно этому стандарту в зависимости от величины неровностей (высоты гребешков и глубины впадин) чистота поверхности делится на классы, каждому из которых соответствует цифра со знаком чистоты в виде одного треугольника впереди. Это обозначение проставляется в чертеже детали на подлежащей обработке поверхности. Всего в СССР установлено 14 классов чистоты поверхности, характеризующихся средней высотой неровностей Нср. На рис. 7 показан профиль сечения обработанной поверхности с неровностями (гребешками и впадинами). Высота неровностей Нср, обозначаемая обычно в микронах (мк), показана на рис. 7 для каждого класса чистоты.

При фрезеровании могут быть достигнуты следующие классы чистоты:

- 1, 2 и 3-й классы (∇1, ∇2 и ∇3), характеризующие грубые поверхности, получаемые в результате предварительного (чернового) фрезерования;

- 4, 5 и 6-й классы (∇4, ∇5 и ∇6), характеризующие чистые поверхности, получаемые в результате получистового и чистового (окончательного) фрезерования;

- 7, 8 и 9-й классы (∇ 7, ∇8 и ∇9), характеризующие очень чистые поверхности, получаемые в результате скоростного фрезерования.

Контроль чистоты поверхности.

Контроль чистоты поверхности осуществляется путем сравнения проверяемой поверхности с образцами (эталонами) или с помощью специальных приборов.

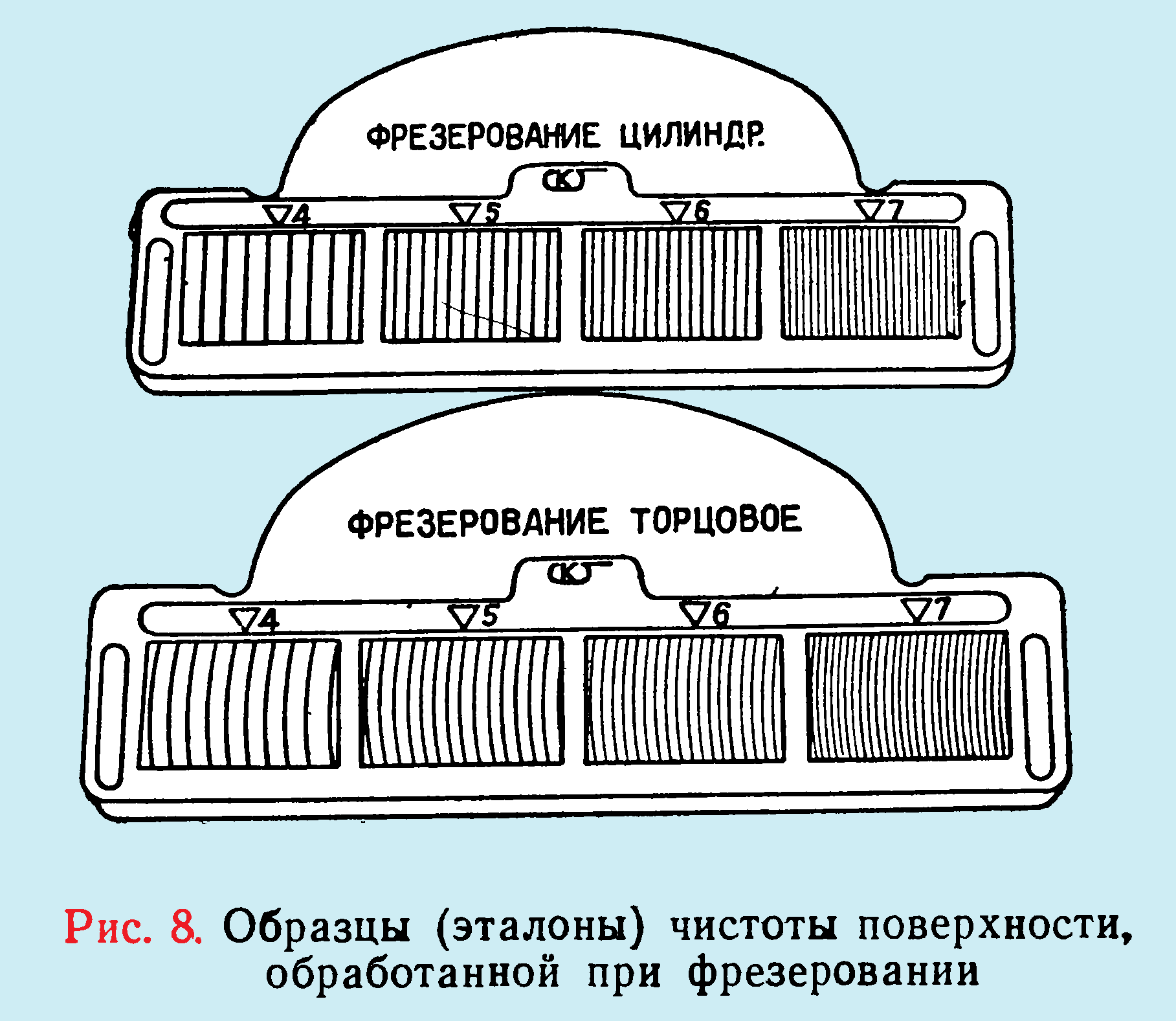

В производственных условиях при контроле чистоты поверхности, полученной фрезерованием, применяют образцы, изготовленные для 4, 5, 6 и 7-го классов чистоты (рис. 8). Образец прикладывают к обработанной поверхности и сравнивают, что дает возможность определить чистоту поверхности до 7-го класса в пределах ошибки на один класс.

Применение лупы с 5—10-кратным увеличением дает возможность сравнивать поверхности примерно до 8—9-го классов чистоты с той же погрешностью в пределах одного класса.

Источник: Основы фрезерного дела, С. В. Аврутин, 1962г

Дата в источнике: 1962г