Показатель текучести расплава термопластов (ПТР, индекс расплава)

Показатель текучести расплава (ПТР, индекс расплава) – условная величина, характеризующая поведение термопластичного полимера в вязкотекучем состоянии при переработке его в изделия.

Показатель текучести расплава определяется количеством материала (в граммах), выдавливаемого через стандартный капилляр экструзионного пластометра (вискозиметра) при определенных условиях и пересчитанного на время течения 10 мин.

Показатель текучести расплава определяют при условиях, регламентируемых ГОСТ 11645–73. По значениям ПТР можно ориентировочно оценить вязкость расплава термопласта в условиях испытаний.

Определение показателя текучести расплава

Определение показателя текучести расплава термопластов проводят на приборе ИИРТ-М. Принцип действия прибора основан на измерении скорости истечения расплава термопласта через калиброванный капилляр при определенном значении давления и температуры. Необходимое давление на материал создается при помощи поршня с грузом.

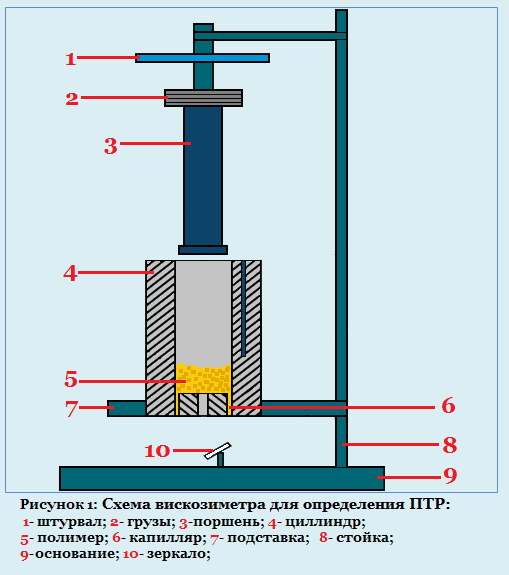

Прибор для определения ПТР (рис.1)состоит из нагревательного устройства, опорной плиты и стойки. В верхней части стойки закреплен кронштейн, поворачивающийся на оси, который фиксируется в определенном положении фиксатором. На свободном конце кронштейна смонтировано выдавливающее устройство, состоящее из штурвала 1 и ходового винта. На нижнем конце ходового винта крепится цанга, соединяющая ходовой винт и грузы 2 с поршнем 3. В цангу входят втулка и шарики, которые при поднятии втулки освобождают держатель грузов.

В приборе применяют стандартные капилляры 6 из закаленной стали длиной 8,0 мм и внутренним диаметром 2,095 или 1,180 мм, наружный диаметр должен допускать свободную установку в цилиндре 4 пластометра. Давление на полимер передается с помощью стального поршня 3 с направляющей головкой. Экструзионная камера обогревается нагревателем до 400°С.

Выдавливающее устройство работает следующим образом: при вращении штурвала против часовой стрелки винт вместе с цангой и закрепленным на ней поршнем с грузом опускается в канал, оказывает давление на полимер 5, под действием которого расплав будет вытекать. При вращении штурвала по часовой стрелке винт поднимается вверх.

Экструзионная камера вставлена в медный корпус и удерживается в нем благодаря конической поверхности. Тепло, необходимое для поддержания в экструзионной камере заданной рабочей температуры от 100 до 400°С, поступает от электрического проволочного нагревателя и контролируется платиновым термометром.

Регулятор температуры состоит из двух галетных переключателей и потенциометра, закрепленных на лицевой панели регулирующего устройства. Для наблюдения за вытекающей массой используется поворотное зеркало 10. Измерение скорости истечения массы расплава осуществляют при помощи секундомера.

Для испытаний различных термопластов прибор снабжен набором грузов, причем первый груз 3,19Н (0,325 кгс) представляет собой массу поршня. Остальные грузы вместе с поршнем и держателем грузов образуют следующие массы:

- А = 11,77 Н (1,20 кгс)

- А + № 2 = 21,19 Н (2,16 кгс)

- А + № 2 + № 3 = 37,28 Н (3,80 кгс)

- А + № 5 = 49,05 Н (5,00 кгс)

- А + № 5 + № 6 = 98,10 Н (10,00 кгс)

- А + № 6 + № 7 = 122,62 Н (12,50 кгс)

- А + № 2 + № 3 + № 5 + № 6 + №7 = 211,90 Н (21,60 кгс)

- А – обозначение массы поршня с держателем грузов

Для обеспечения фиксации грузов при установке их полного комплекта на держатель наибольший груз рекомендуется надеть сверху.

В комплект прибора входят: нож для среза экструдированного материала, стержень для чистки капилляра, стержень и ерш для чистки экструзионной камеры, поршень для уплотнения термопласта в экструзионной камере, воронки для загрузки термопластов в виде порошка или гранул.

Порядок работы на приборе ИИРТ-М

- Включают прибор в сеть за 1 ч до начала испытаний.

- Устанавливают с помощью датчика необходимую рабочую температуру, которую контролируют с помощью контрольного термометра, опущенного в канал. Если через 1 ч после включения прибора показания термометра будут отличаться от заданной температуры более чем на 0,5°С, следует скорректировать температуру с помощью корректора. После того как в экструзионной камере установится нужная температура, которая в течение 15 мин будет меняться не более чем на ±0,5°С, можно начинать испытания.

- Подбирают необходимые грузы для испытания конкретного термопласта, надевают их на держатель, предварительно освободив его посредством втулки, и вставляют держатель с грузом в цангу.

- В экструзионную камеру по окончании установления в ней заданной температуры загружают, тщательно утрамбовывая, навеску исследуемого материала.

- Затем поворачивают кронштейн влево до щелчка и, проворачивая штурвал против часовой стрелки, вводят конец поршня в цилиндр.

- После прогрева материала выдавливают с помощью штурвала одну треть массы из канала.

- Затем поднимают вверх до упора втулку и, вращая штурвал по часовой стрелке, приподнимают цангу вверх. При этом поршень с грузом освобождается и будет опускаться свободно вниз, создавая необходимое давление на полимер.

- Получив необходимое количество отрезков экструдата (не менее трех), освобождают капилляр и выдавливают оставшийся полимер из камеры.

- После каждого эксперимента необходимо чистить прибор в нагретом состоянии. Поршень вынимают из камеры и чистят с помощью бязи, прочищают капилляр, очищают экструзионную камеру вначале латунным поршнем, а затем с помощью ерша, обернутого бязью, до зеркального блеска. Во избежание повреждения поверхности поршня, экструзионной камеры или капилляра при удалении остатков термопластов нельзя употреблять абразивы или другие подобные материалы.

Экспериментальная часть

Оборудование и материалы: прибор ИИРТ-М, весы, полимерные термопластичные материалы.

Ход работы: В экструзионную камеру вставляют капилляр в соответствии с требованиями стандартов на материалы. Для полиэтилена и полистирола капилляр должен иметь внутренний диаметр 2,095±0,005 мм.

Перед испытанием для исследуемых материалов выбирают необходимую температуру и нагрузку в соответствии с таблицей 1.

Таблица 1

| Материал | Температура, °С | Груз, Н (кгс) |

| Полиэтилен высокой плотности (ПЭВП) | 190 | 21,019 (2,016) |

| Полиэтилен низкой плотности (ПЭНП) | 190 | 49,05 (5,00) |

| Полипропилен (ПП) | 190, 230, 260 | 21,19; 49,05; 98,10 (2,16; 5,00; 10,00) |

| Полистирол (ПС) | 200 | 49,05 (5,00) |

| Полиамид (ПА) | 230, 275 | 3,19; 11,77; 21,19 (0,325; 1,20; 2,16) |

Нагревают экструзионную камеру и поршень прибора до нужной температуры, выдерживают в течение 15 мин и вводят навеску испытуемого материала в канал прибора. Величина навески материала зависит от предполагаемого значения показателя текучести расплава (табл. 2).

Таблица 2

| ПТР, г/10мин | Масса образца, г | Интервалы времени между двумя отсечениями экструдируемого материала, с |

| До 0,5 | 4-5 | 240 |

| 0,5–1,0 | 4-5 | 120 |

| 1,0–3,5 | 4-5 | 60 |

| 3,5–10,0 | 6-8 | 30 |

| 10,0–25,0 | 6-8 | 10-15 |

| Свыше 25,0 | 6-8 | 5-15 |

По мере заполнения экструзионной камеры полимером с целью удаления пузырьков воздуха уплотняют материал с помощью специального латунного поршня. Порошкообразные полимеры рекомендуется предварительно спрессовать в таблетку.

После заполнения экструзионной камеры полимером сверху в канал вводят поршень с грузом и выдерживают не менее 4 мин. Время выдержки под давлением указано в стандартах на материал: для полиэтилена оно составляет 4–5 мин, для полистирола – 10 мин. За это время снизившаяся за счет введения холодного полимера температура вновь поднимется до заданной. После истечения времени выдержки под давлением выдавливают с помощью выдавливающего устройства одну треть испытуемого материала. Вытекший отрезок удаляют, после чего освобождают груз. Нагруженный поршень при этом будет опускаться сам. Когда нижняя метка на поршне приблизится к верхнему краю цилиндра, засекают время и одновременно отрезают с помощью ножа экструдат и удаляют его. Последующие отрезки полимера (не менее трех) отрезают через равные промежутки времени в зависимости от его текучести в соответствии с таблицей 2.

Измерение показателя текучести расплава производят до тех пор, пока верхняя метка на поршне не опустится до верхней кромки экструзионной камеры. Если показатель текучести расплава меньше чем 3 г/10 мин, измерения производят в положении, когда верхняя кромка камеры находится между двумя средними метками. Длина отдельных отрезков экструдата может быть 10–20 мм.

Для определения ПТР полученные отрезки взвешивают в отдельности с точностью 0,001 г и выводят среднюю массу. При этом прутки, содержащие пузырьки воздуха, в расчет не принимают.

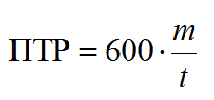

Показатель текучести расплава полимера (ПТР) вычисляют по формуле: где 600 – стандартное время, равное 600 с; m –средняя масса экструдируемых отрезков, г; t – промежуток времени между двумя последовательными срезами отрезков, с.

где 600 – стандартное время, равное 600 с; m –средняя масса экструдируемых отрезков, г; t – промежуток времени между двумя последовательными срезами отрезков, с.

За результат испытаний принимают среднее арифметическое результатов двух определений на трех отрезках материала, расхождение по массе между которыми не превышает 5%.

Сравнивают полученное значение ПТР для исследуемого материала со стандартным по ГОСТу или ТУ на соответствующий материал и делают вывод.

Методы испытания, контроля и исследования машиностроительных материалов: справ. пособие. – М.: Машиностроение, 1993. – Т.3. Методы исследования неметаллических материалов. – 283 с.

Пластмассы. Метод определения показателя текучести расплава термопластов: ГОСТ 11645–73. – Взамен ГОСТ11645–65; введ. 01.01.1977. – М.: Изд-во стандартов, 1994. – 12 с.

Автор: Кордикова Е.И., кандидат технических наук, доцент кафедры механики материалов и конструкций БГТУ

Источник: Композиционные материалы: Лабораторный практикум, 2007 год

Дата в источнике: 2007 год