Карбамидоформальдегидные полимеры

Особенности процессов синтеза карбамидоформальдегидных полимеров

Карбамидоформальдегидные, или карбамидные полимеры, получают путем поликонденсации карбамида с формальдегидом.

В результате взаимодействия карбамида с формальдегидом в зависимости от условий реакции получаются кристаллические индивидуальные вещества, растворимые олигомерные продукты и неплавкие нерастворимые аморфные полимеры.

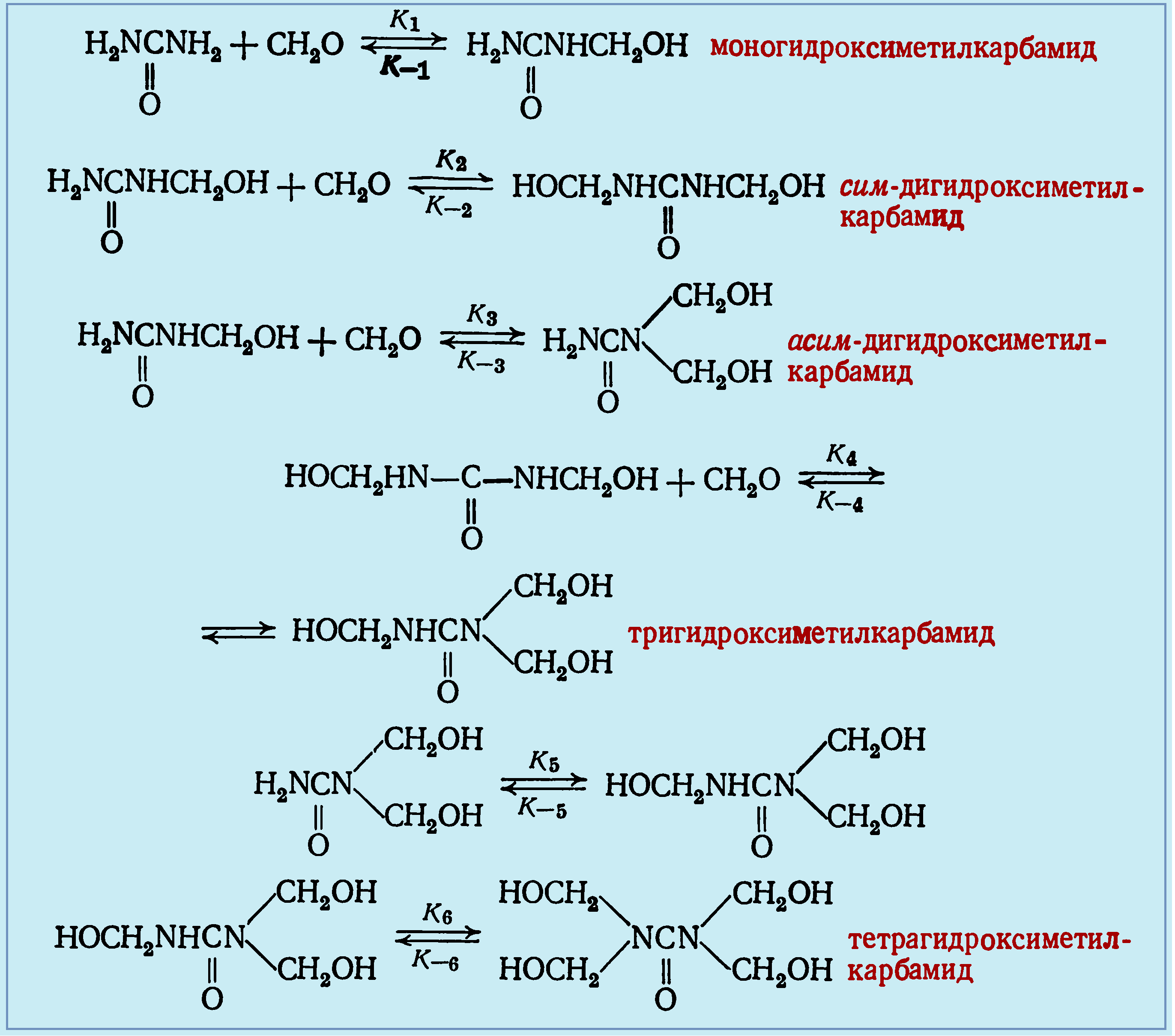

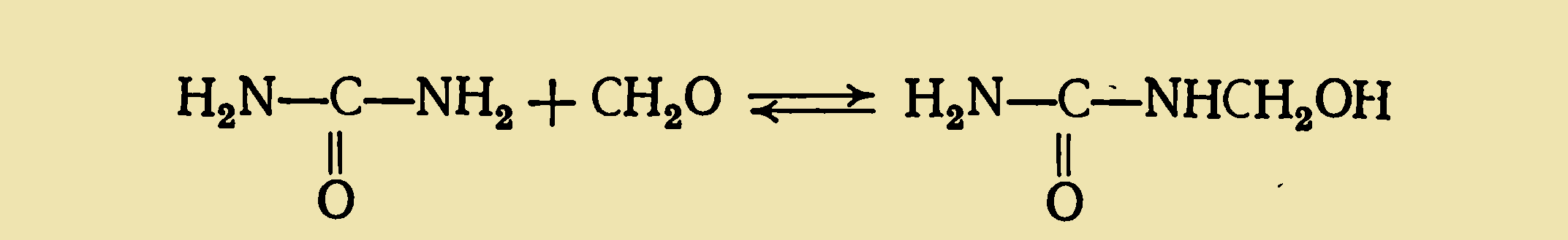

На первой стадии реакции образуются гидроксиметильные производные. Теоретически карбамид может присоединить четыре молекулы формальдегида с образованием тетрагидроксиметилкарбамида. При этом протекают следующие реакции (pH≥7)

Ниже приведены константы равновесия этих реакций, определенных с помощью ЯМР 13С:

| Реакция | Константа равновесия, л/моль |

| Образование моногидроксиметилкарбамида | К1=1·103 |

| Образование cим-дигидроксиметилкарбамида | К2= 2,5·102 |

| Образование аcим-дигидроксиметилкарбамида | К3=0,2 ·102 |

| Образование тригидроксиметилкарбамида | |

| из сим-дигидроксиметилкарбамида | К4 = 0,2 ·102 |

| из асим-дигидроксиметилкарбамида | К5=2·102 |

| Образование тетрагидроксиметилкарбамида | К6 « К4

|

Константы равновесия свидетельствуют о том, что только образование моно- и дигидроксиметилкарбамида является практически необратимым процессом. Тригидроксиметилкарбамид получается в относительно небольших количествах, а тетрагидроксиметилкарбамид в продуктах реакции почти отсутствует.

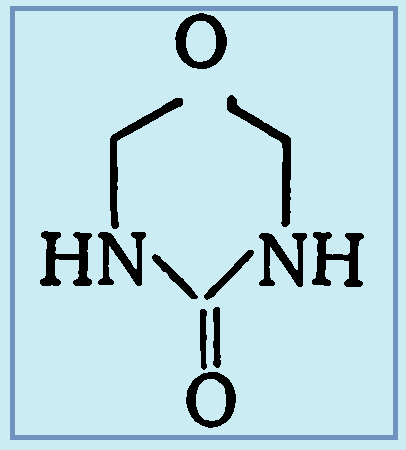

Следует отметить, что при увеличении мольной доли формальдегида в смеси компонентов возрастает количество образующегося сим-дигидроксиметилкарбамида и тригидроксиметилкарбамида. Количество асим-дегидроксиметилкарбамида мало по сравнению с сим-дигидроксиметилкарбамидом; тетрагидроксилметилкарбамид практически отсутствует даже при конденсаций при большом избытке формальдегида. При конденсации в условиях большого избытка формальдегида (при соотношении карбамид : формальдегид<1 :3) образуются уроновые циклы.

Олигомерные продукты

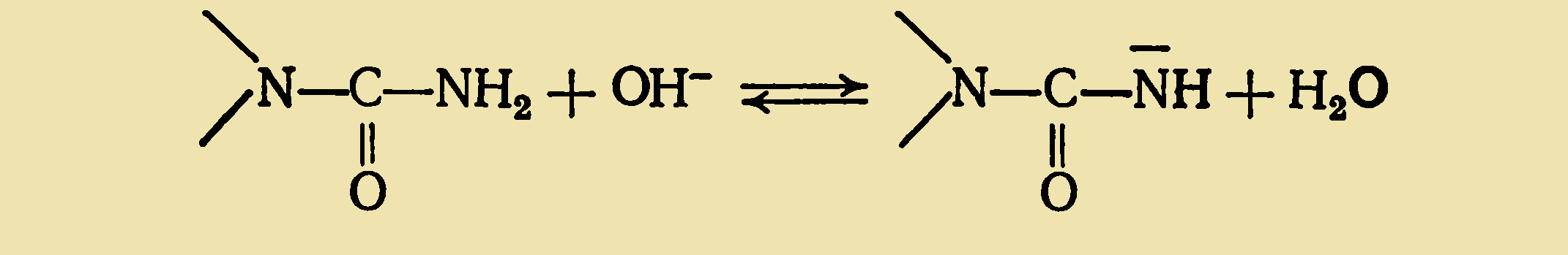

При проведении реакции в нейтральной среде (карбамид является слабым основанием) образуются гидроксиметильные производные, При этом скорость реакции очень мала [при 30°С и рН=7, К=0,56-10-4 л/(моль-с)].

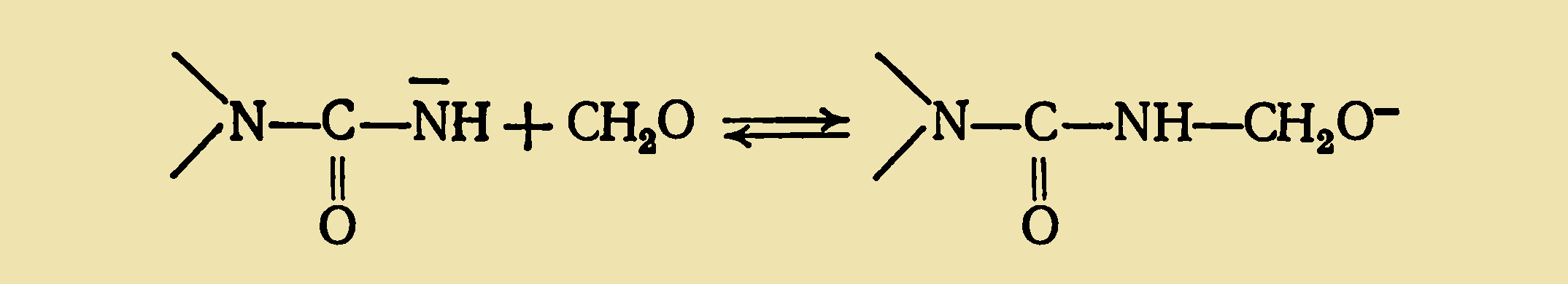

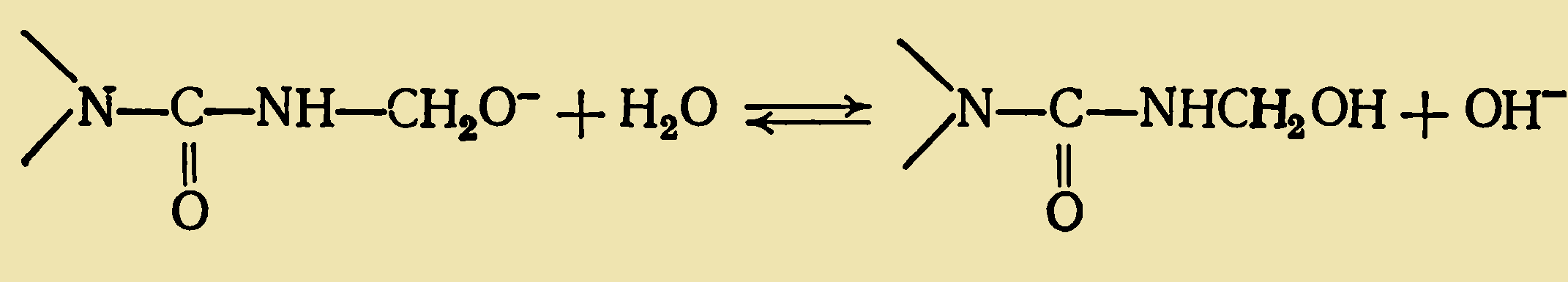

В присутствии оснований скорость реакции возрастает, что обусловливается отрывом атома водорода от амино-группы и образованием аниона

который легко реагирует с электрофильным формальдегидом

и далее

Основными продуктами взаимодействия карбамида с формальдегидом являются моно- и дигидроксиметилкарбамиды.

В щелочной среде (рН= 11—13) из карбамида и формальдегида даже в разбавленных растворах образуется моногидрокси- метилкарбамид.

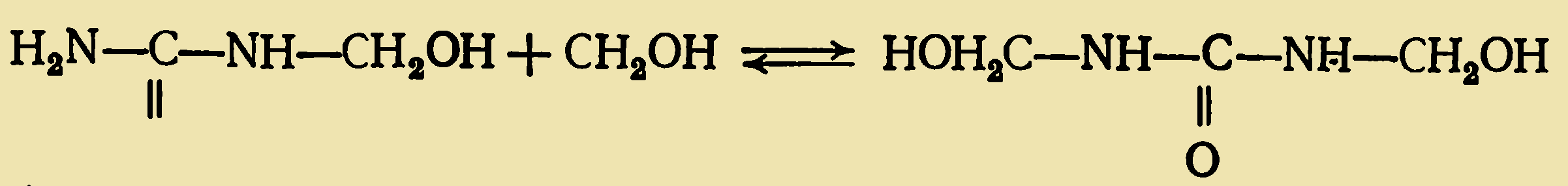

При проведении реакции в нейтральной и слабощелочной средах (рН = 7—8) в зависимости от соотношения исходных компонентов получают моно- и дигидроксиметилкарбамид. Последний образуется также при взаимодействии эквимольных количеств моногидроксиметилкарбамида и формальдегида:

Моногидроксиметилкарбамид представляет собой белое кристаллическое вещество с температурой плавления 109—110°С, растворимое в холодной воде и метаноле. Дигидроксиметилкарбамид плавится при более высокой температуре (138—140 °С). Он хорошо растворяется в воде, метаноле и этаноле. В кислой среде может образовываться как гидроксиметил-, так и метиленкарбамид.

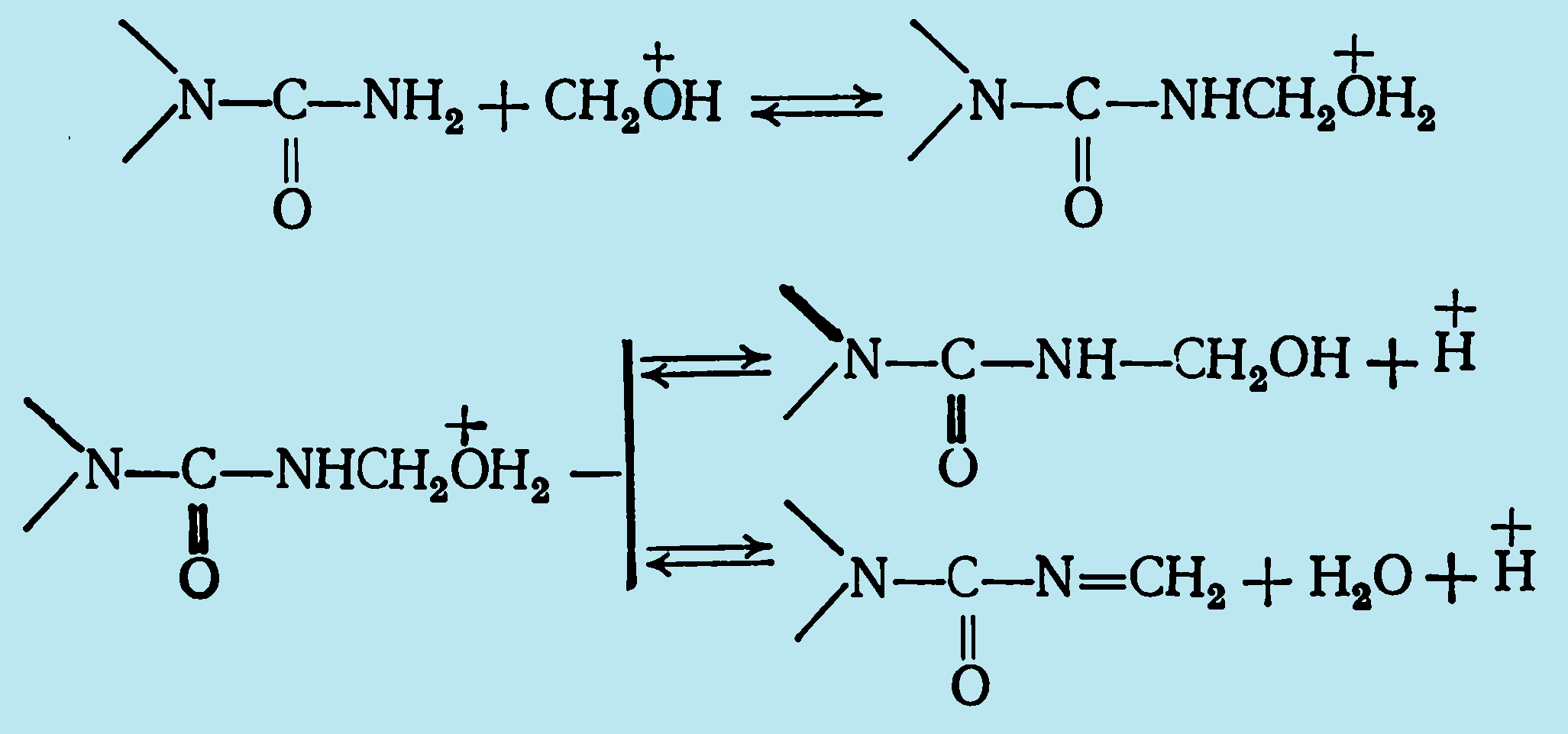

Процесс протекает через стадию протонизации формальдегида: CH2О+H+↔CH2О+H с последующим взаимодействием карб-катиона с карбамидом

Гидроксиметильные производные карбамида при рН≥7 относительно устойчивы вплоть до температуры около 60 °С.

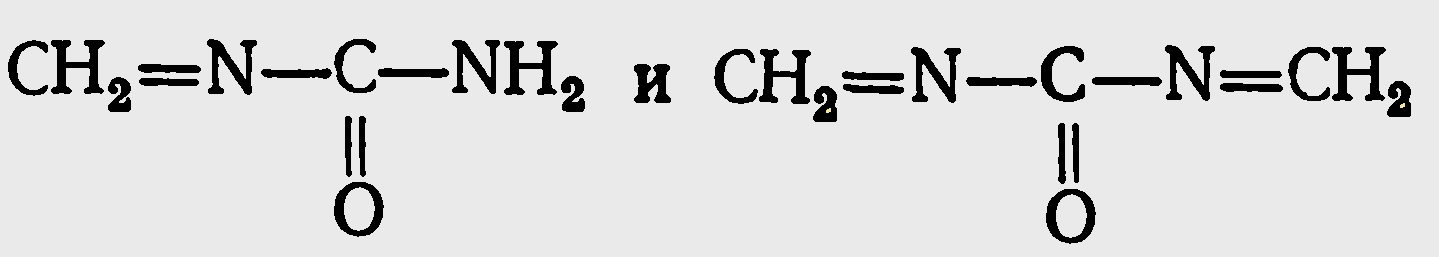

В кислой среде (рН=1— 4) они превращаются в метиленкарбамиды

При нагревании этот процесс ускоряется. Метиленкарбамиды являются крайне нестойкими соединениями и превращаются в неплавкие нерастворимые аморфные полимеры, не имеющие практического значения.

Образование метиленкарбамидов возможно и в том случае, если реакцию начинают в условиях, благоприятных для образования гидроксиметилкарбамида (нейтральная и слабощелочная среды). Это объясняется изменением рН в ходе реакции. Поскольку карбамид способен образовывать нестойкие соли с кислотами, добавление его в раствор формальдегида приводит в первоначальный момент к повышению рН вследствие связывания муравьиной кислоты, содержащейся в формалине. Но по мере расходования карбамида рН реакционной смеси снижается; кроме того, понижение рН происходит за счет образования муравьиной кислоты из формальдегида по реакции Канниццаро — Тищенко

2СН20 + NaOH → СН3ОН + HCOONa

и окисления формальдегида

2СН20 + О2 →2НСООН

Растворимые в воде карбамидоформальдегидные олигомеры образуются при нагревании водных слабокислых (рН 4,5—6,0) растворов моно- и дигидроксиметилкарбамидов. Моногидроксиметилкарбамид обладает большей реакционной способностью, тогда как дигидроксиметилкарбамид является значительно более стойким соединением и его молекулы реагируют друг с другом крайне медленно.

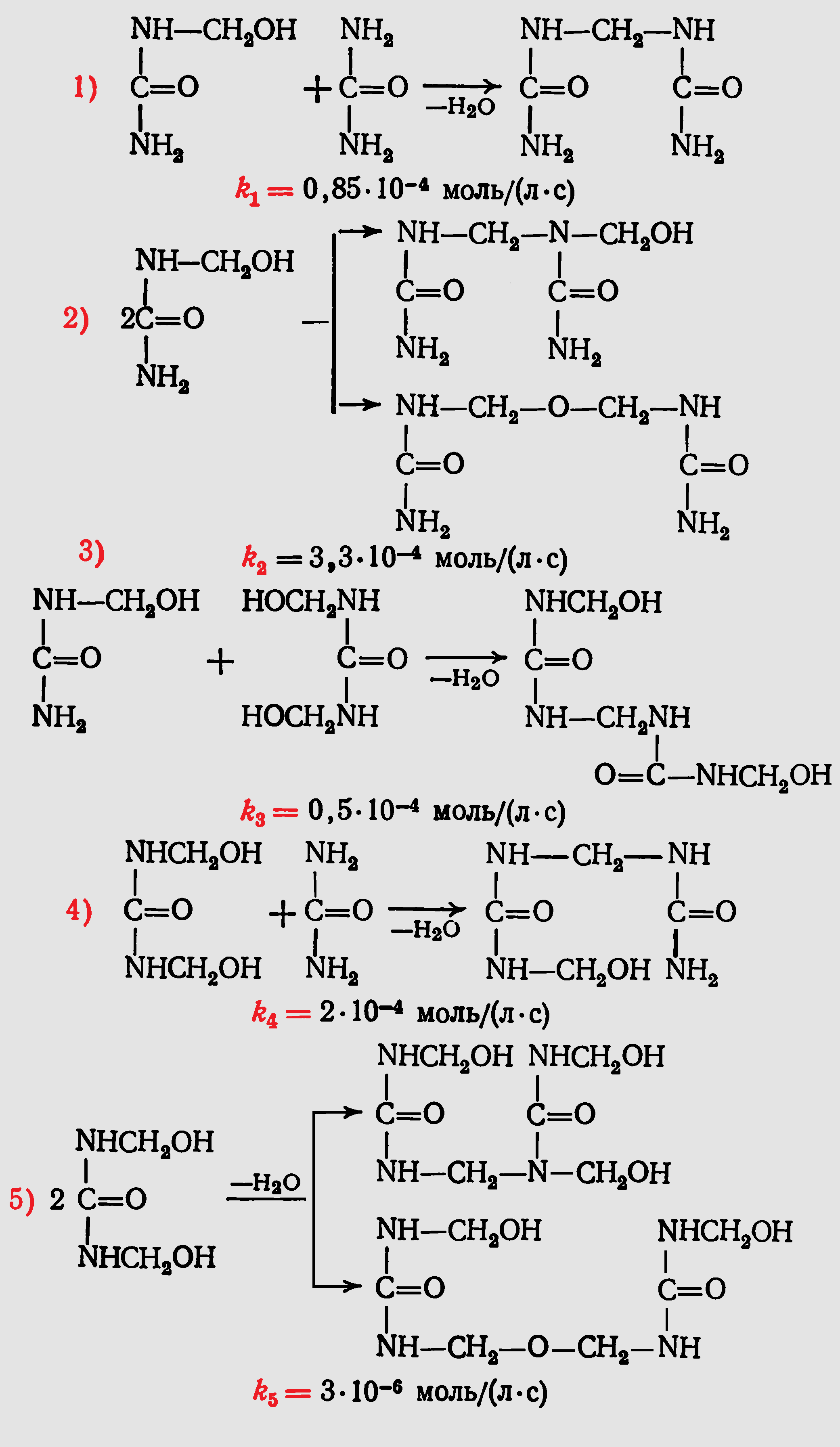

Механизм образования олигомеров сложен и недостаточно изучен. На первой стадии (температура 35°С, рН≅4) реакция может протекать в различных направлениях:

Сравнение констант скоростей реакции убедительно показывает, что реакционная способность гидроксиметильных групп в дигидроксиметилкарбамиде значительно ниже, чем в моногидроксиметилкарбамиде.

Конденсация гидроксиметильных групп ускоряется в кислой среде:

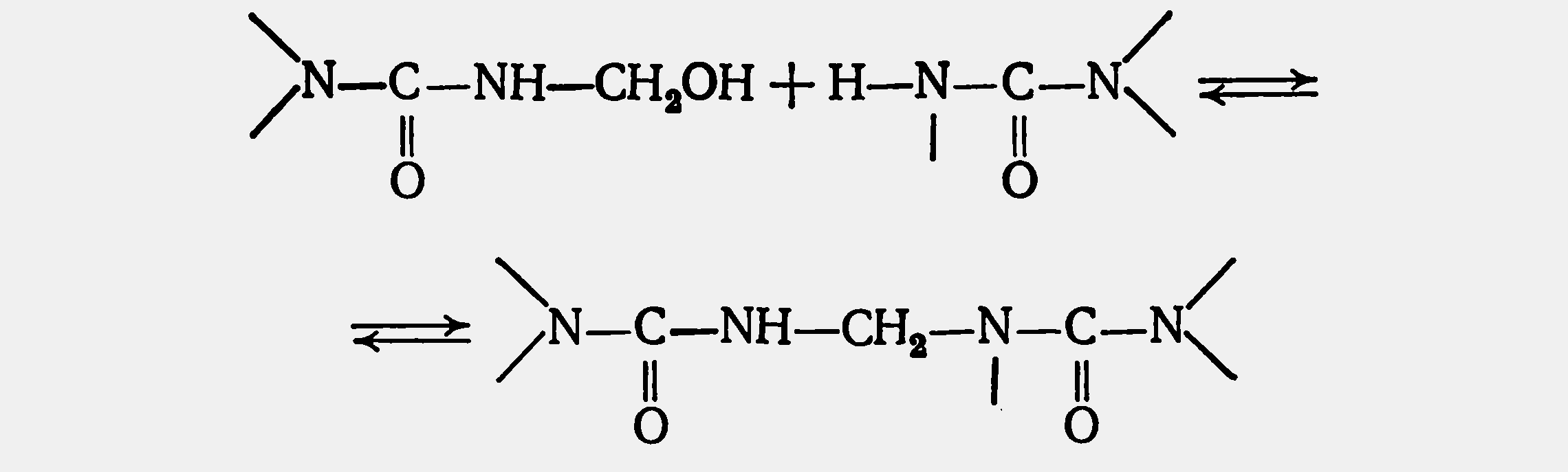

В результате взаимодействия образующихся амино- и имино- групп с гидроксиметильными группами в молекуле олигомера появляются метиленовые мостики:

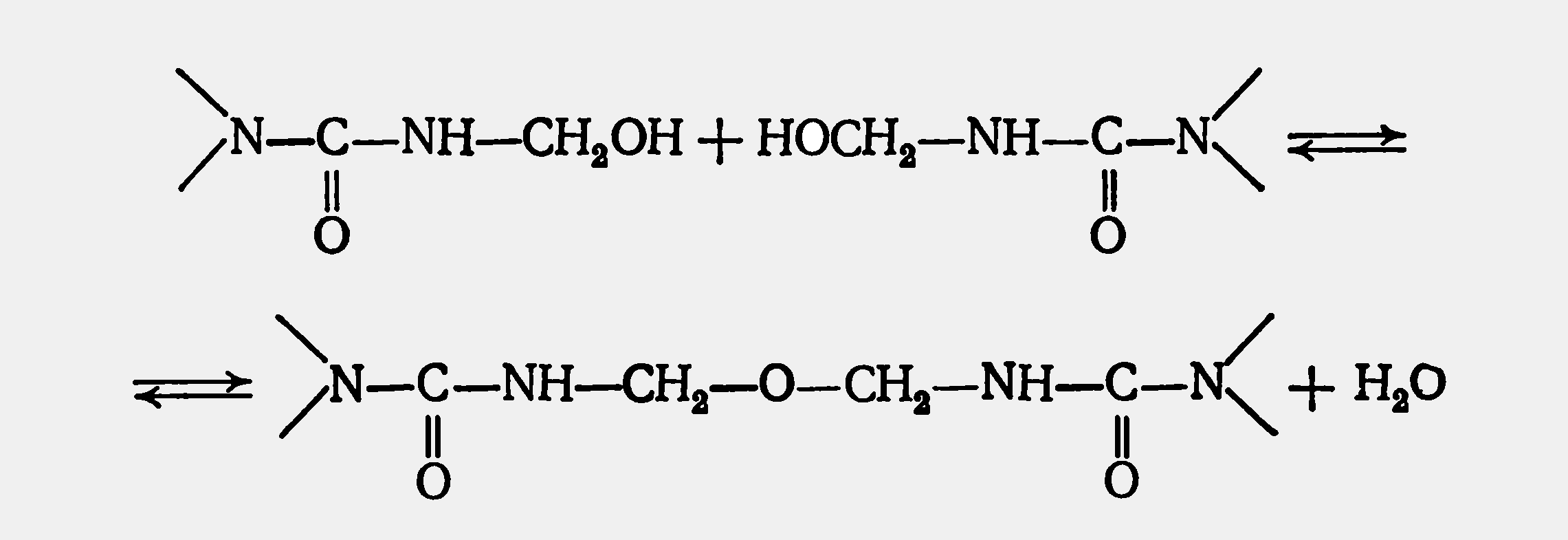

Кроме того, при реакции гидроксиметильных групп между собой в молекуле олигомера образуются диметиленэфирные мостики:

При рН<4 преимущественно протекает формирование структур с метиленовыми, а в интервале рН=4—7 — с диметиленэфирными группами. Скорость процесса зависит от соотношения реагирующих веществ. При увеличении мольной доли формальдегида скорость реакции снижается, так как при этом возрастает количество гидроксиметильных производных карбамида (моно- и дигидроксиметилкарбамида), которые реагируют медленнее, чем карбамид. Схема тримеризации метиленкарбамида, образующегося на первой стадии, не подтверждается экспериментальными данными.

Дальнейшее взаимодействие гидроксиметильных производных с карбамидом и друг с другом сопровождается образованием линейных олигомерных продуктов с небольшим количеством разветвлений (вследствие реакции имннных и гидроксиметильных групп, которая протекает, несмотря на низкую реакционную способность NH—групп по сравнению с NH2—группами, за счет увеличения концентрации иминных групп) при степени поликонденсации 7—8. Особенности реакций карбамида с формальдегидом обусловливают необходимость проведения технологического процесса синтеза карбамидных олигомеров на начальной стадии в нейтральной или слабощелочной среде, для того чтобы избежать образования метиленкарбамида и обеспечить получение гидроксиметильных производных, которые в слабокислой среде превращаются в олигомеры. В слабокислой среде не происходит быстрого нарастания вязкости и преждевременного гелеобразования, особенно на стадии сушки.

Поскольку строение образующихся продуктов зависит от рН-среды, который в ходе процесса поликонденсации уменьшается, очень важным является контроль и регулирование этого показателя. Для регулирования рН используют буферные вещества (ацетат натрия, смесь лимонной кислоты и ацетата натрия, карбонат аммония и др.) и уротропин. Предполагается, что уротропин образует с муравьиной кислотой буферные соли, регулирующие рН среды. При нагревании эти соли разрушаются, вследствие чего устанавливается тот рН среды, который был до введения уротропина. Обычно процесс конденсации карбамида с формальдегидом проводят в водных средах, что препятствует дегидратации гидроксиметилкарбамидов и тем самым предотвращает получение метиленкарбамидов.

Отверждение олигомеров

Скорость процесса отверждения карбамидоформальдегидных олигомеров с повышением температуры и в присутствии кислотных катализаторов увеличивается.

Однако полимеры, полученные отверждением олигомеров при низких температурах даже в присутствии больших количеств катализатора, имеют относительно низкую водостойкость, что связано с образованием редкой трехмерной сетки. Более высокие результаты достигаются при отверждении карбамидоформальдегидных олигомеров при 130—140 °С. В качестве отвердителей используют как органические (щавелевую и фталевую), так и неорганические (фосфорная) кислоты. Сильные неорганические кислоты, например соляная, снижают жизнеспособность (время, в течение которого олигомер можно переработать) карбамидных олигомеров. Поэтому часто в качестве отвердителей используют соли, которые в условиях переработки разлагаются с выделением кислот. Наиболее важными катализаторами этой группы являются аммониевые соли сильных и средних кислот. Эти катализаторы реагируют со свободным формальдегидом, всегда присутствующим в олигомере, по схеме:

Кислотность среды после ввода в водный раствор олигомера хлорида аммония (реже применяют фосфат аммония) начинает увеличиваться уже при комнатной температуре. Однако полимеры, полученные даже в оптимальном режиме отверждения (120—140°С, катализатор), частично разлагаются под действием горячей воды или водных растворов. Это свидетельствует о малой концентрации узлов в трехмерной сетке. Об этом же говорит низкое значение коксового числа (14—21) карбамидных полимеров и их быстрая термическая деструкция.

Производство карбамидоформальдегидных олигомеров

Для технических целей используют главным образом водоэмульсионные олигомеры. Это объясняется тем, что карбамидоформальдегидные олигомеры очень трудно высушиваются и вследствие высокой гидрофильности легко набирают влагу, поэтому их следует хранить в герметичной таре (например, молочных бидонах) . Вот почему объем производства олигомеров в сухом порошкообразном виде ограничен, хотя такие продукты имеют ряд преимуществ перед растворами: они дольше хранятся (до 2 лет вместо 2—4 мес для водных растворов), легко транспортируются, при производстве композиционных материалов на их основе отпадает необходимость в стадии сушки материала. Сухие карбамидоформальдегидные олигомеры получают в ограниченном количестве путем центробежного или пневматического распыления жидкого олигомера и сушки его в потоке горячего воздуха или перегретого пара.

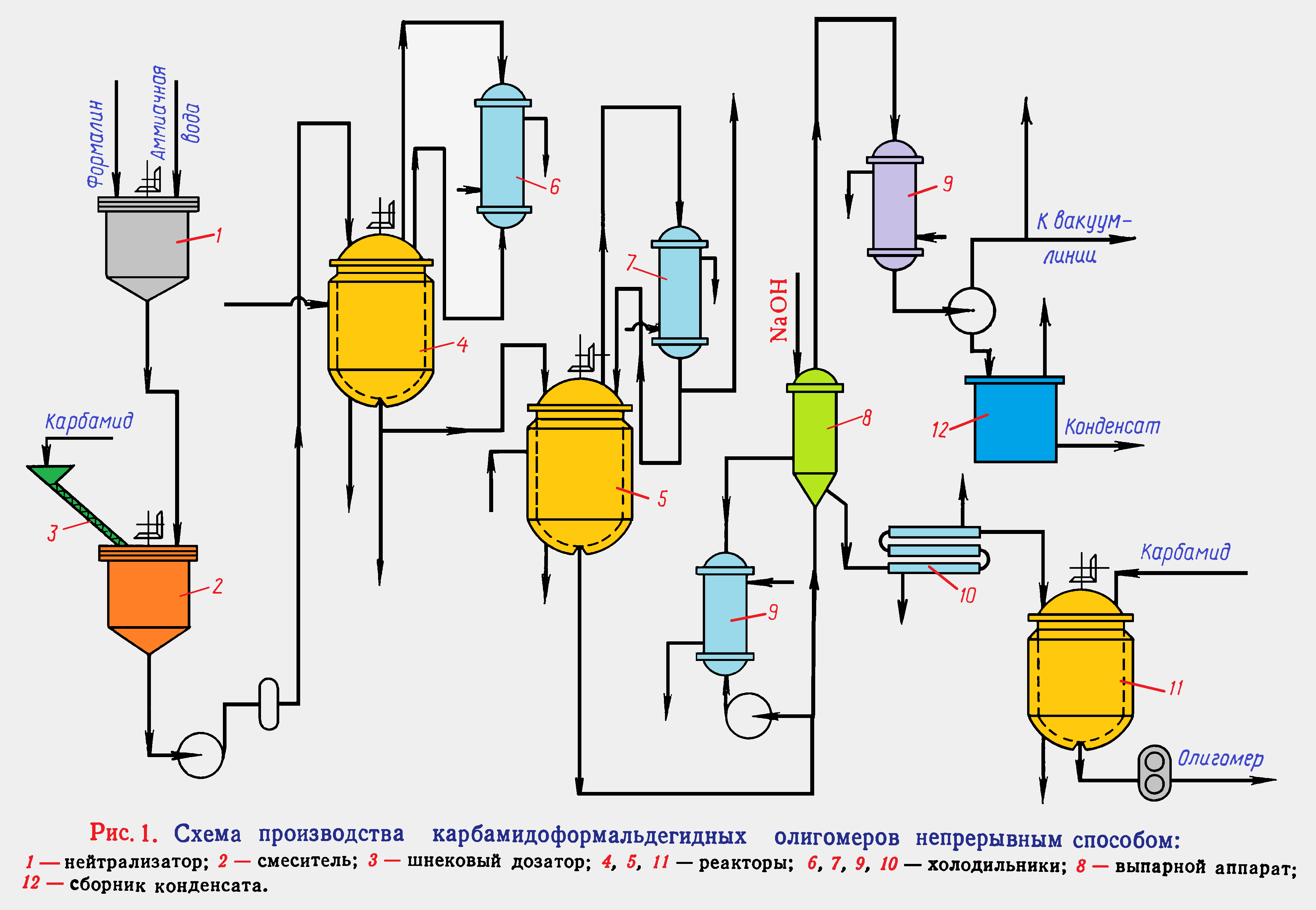

Первая стадия производства композиционных материалов — получение олигомеров — проводится периодическим или непрерывным способом по одно- и многоаппаратной схеме. Один из вариантов процесса представлен на рис. 1.

Формалин в виде водного раствора (концентрация около 37%) через фильтры поступает в емкость 1, в которой с помощью аммиачной воды его рН доводится до 7,8—8,5. Нейтрализованный раствор из емкости 1 дозирующим насосом подают в смеситель 2, куда через шнековый дозатор 3 непрерывно поступает карбамид с таким расчетом, чтобы мольное соотношение карбамид: формальдегид составляло 1:1,9—2,0. Поскольку карбамид — слабое основание, после его загрузки рН увеличивается до 9,0—9,2. Готовая смесь поступает в последовательно расположенные реакторы 4 и 5, в которых при 94—98 °С, слабом вакууме, перемешивании и включенных обратных холодильниках 6 и 7 протекает процесс поликонденсации (до рН=5,5—5,0 в первом реакторе и 4,9—4,5 —во втором). Общая продолжительность пребывания массы в двух реакторах равна 35—40 мин. Конденсационный раствор поступает в выпарной аппарат 8, в котором его нейтрализуют 2%-ным раствором щелочи до рН=7,5—8,5. После выпарного аппарата, снабженного прямым холодильником 9, раствор олигомера с содержанием сухих веществ 60— 64% через систему холодильников 10, где он охлаждается до 60—70 °С, поступает в реактор 11, в котором при 55—65°С в течение 3 мин проводится, дополнительная конденсация с карбамидом с целью снижения содержания несвязанного формальдегида в готовом продукте. После реактора 11 олигомер охлаждается до 25—30 °С и поступает в стандартизатор, из которого направляется на склад готовой продукции. Конденсат из сборника 12 поступает на ректификацию с целью извлечения из него метанола и формальдегида. На всех стадиях процесса контроль и регулирование осуществляются с помощью автоматической системы управления (АСУП).

Следует отметить, что описанная схема процесса получения карбамидоформальдегидных олигомеров непрерывно совершенствуется. Так, разработана схема, предусматривающая использование растворов формальдегида с концентрацией до 60%.

В этом случае отпадает необходимость концентрирования, утилизации и обезвреживания конденсата, что упрощает и удешевляет процесс. Другой модификацией процесса производства

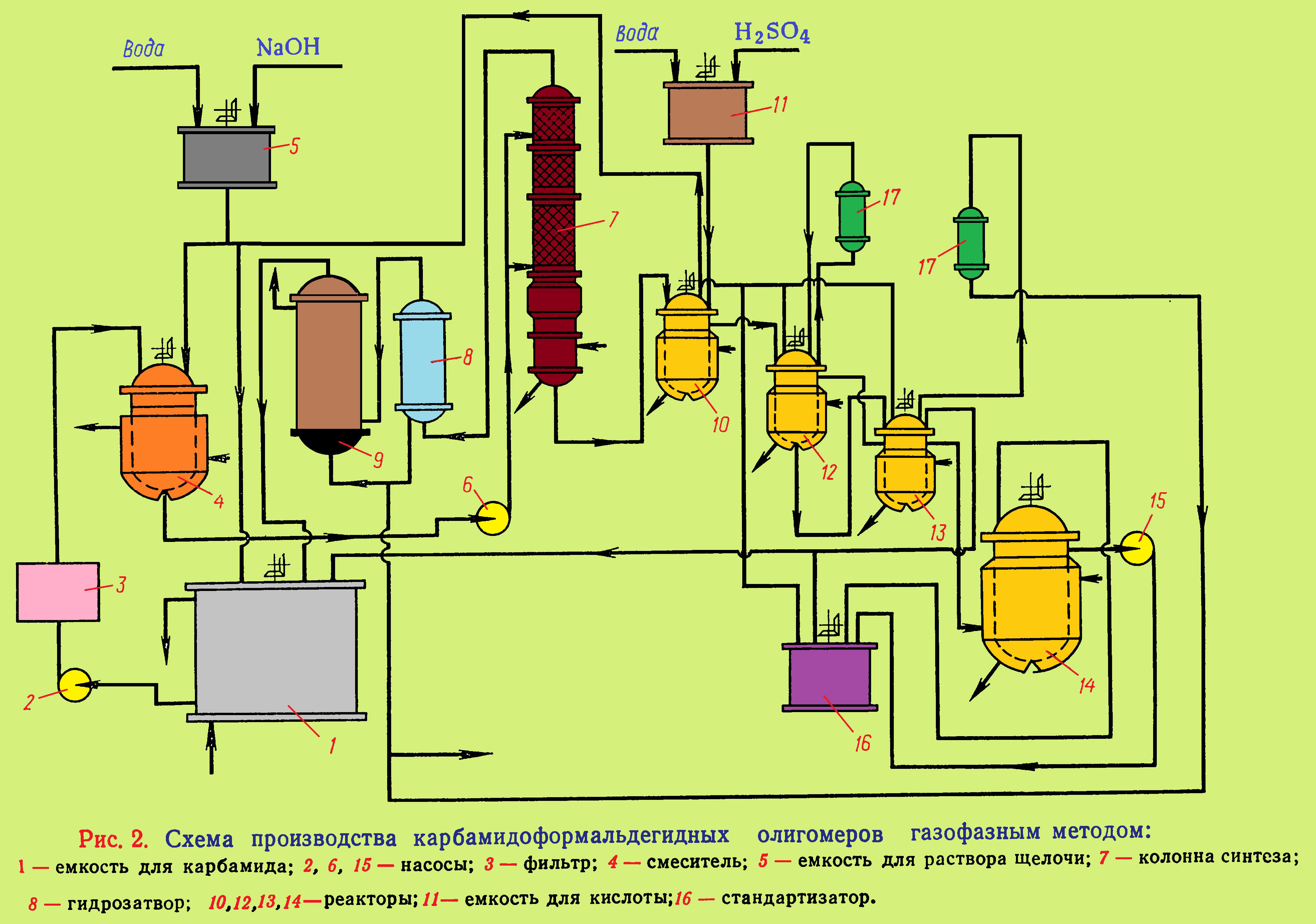

карбамидоформальдегидных олигомеров является их синтез с применением не формалина, а контактных газов, полученных при каталитическом окислении метанола. Схема такого процесса приведена на рис. 2

Из емкости 1 в смеситель 4 с помощью насоса 2 через фильтр 3 подается 55—60%-ный водный раствор карбамида. Туда же из емкости 5 поступает 5—8%-ный раствор щелочи (рН в смесителе должен поддерживаться равным 10—13). Из смесителя, нагретого до 40—45 °С, щелочной раствор карбамида подается с помощью насоса 6 в колонну 7, в которой осуществляется синтез гидроксиметилкарбамида. Раствор поступает либо сверху, либо снизу колонны, заполненной полипропиленовыми кольцами, контактные газы из отделения синтеза формальдегида вводят через гидрозатвор 8. Для окисления при 650—720 °С (катализатор — серебро на пемзе) используют смесь метанол : вода 70 : 30—80 : 20 (об.). В состав контактных газов кроме формальдегида входят Н2, СО, СО2, СН4, пары воды и метанол. Температура в колонне 80—92 °С, мольное соотношение карбамид: формальдегид составляет 1:1,65 и рН на входе равен 10—13 и на выходе (внизу колонны) равен 6,5—7,5. Поскольку реакция формальдегида с карбамидом экзотермична, нижняя царга трехцарговой колонны может охлаждаться. Масса, образующаяся в колонне в виде раствора, содержащего 2,5—5,5% (об.) несвязанного формальдегида и примерно 35% гидроксиметилкарбамида (по сухому веществу) с показателем рефракции 1,440—1,462, поступает в реактор 10. Паро-газовая смесь состоящая из паров воды, метанола, инертных газов и формальдегида, из колонны 7 поступает последовательно в холодильник 8 и скруббер 9, где конденсируются формальдегид, метанол и вода, а инертные газы выбрасываются в атмосферу. В реактор 10 из емкости 11 подают 1,2—1,8%-ный раствор H2SO4 для установления рН=4,5—5,8. Из реактора 10. охлаждаемого водой для поддержания температуры 80—100 °С, масса поступает в реактор 12 (в котором также поддерживается температура 80—100 °С) и затем в реактор 13. В реактор 13 для связывания свободного формальдегида можно загружать карбамид и щелочь (из емкости 5 для установления рН=7—8. В реакторе 13 из олигомера частично отгоняется вода. Из реактора 13 олигомер поступает в реактор 14, оборудованный змеевиком и рубашкой, где масса охлаждается до 50—60 °С. Из реактора 14 олигомер насосом 15 подается в стандартизатор 16, в который также добавляют сухой карбамид для доведения содержания несвязанного формальдегида до требуемого значения. Сюда же для стабилизации готового олигомера поступает аммиачная вода. Конденсат из реактора 13, содержащий до 18% метанола и 6% формальдегида, подвергают ректификации, а кубовый остаток используют для приготовления растворов карбамида с целью предотвращения сброса вредных веществ в водоемы.

Свойства олигомеров марок КФ-МГ и КФ-Ж приведены ниже:

| КФ-МГ | КФ-Ж | |

| Массовая доля сухого остатка, %

|

64-68 | 65-69 |

| Плотность при 20 °С, кг/м3 | 1260-1280 | 1270-1280 |

| Содержание свободного формальдегида, % (масс.) | Не более 0,3

|

Не более 1,0 |

| Время отверждения при 100 °С, ч | 35-55 | 45-70 |

| Прочность при скалывании по клеевому слою фанеры после выдерживания образцов, в воде в течение 24 ч, МПа | 1,6 | 1,5 |

| Прочность при растяжении (отвержденных образцов при 100 °С), МПа | 40-60 | 45-65 |

| Область применения | Производство древесно-стружечных плит и фанеры | Производство фанеры, мебели, столярно-строительных изделий |

Карбамидоформальдегидные полимеры бесцветны, имеют достаточно высокую механическую прочность, но низкую водостойкость. Для повышения водостойкости, гидрофобности и адгезии полимеров, для придания им растворимости в органических растворителях, а также с целью улучшения их совместимости с другими компонентами карбамидоформальдегидные олигомеры обычно модифицируют.

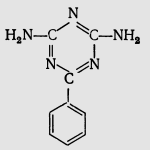

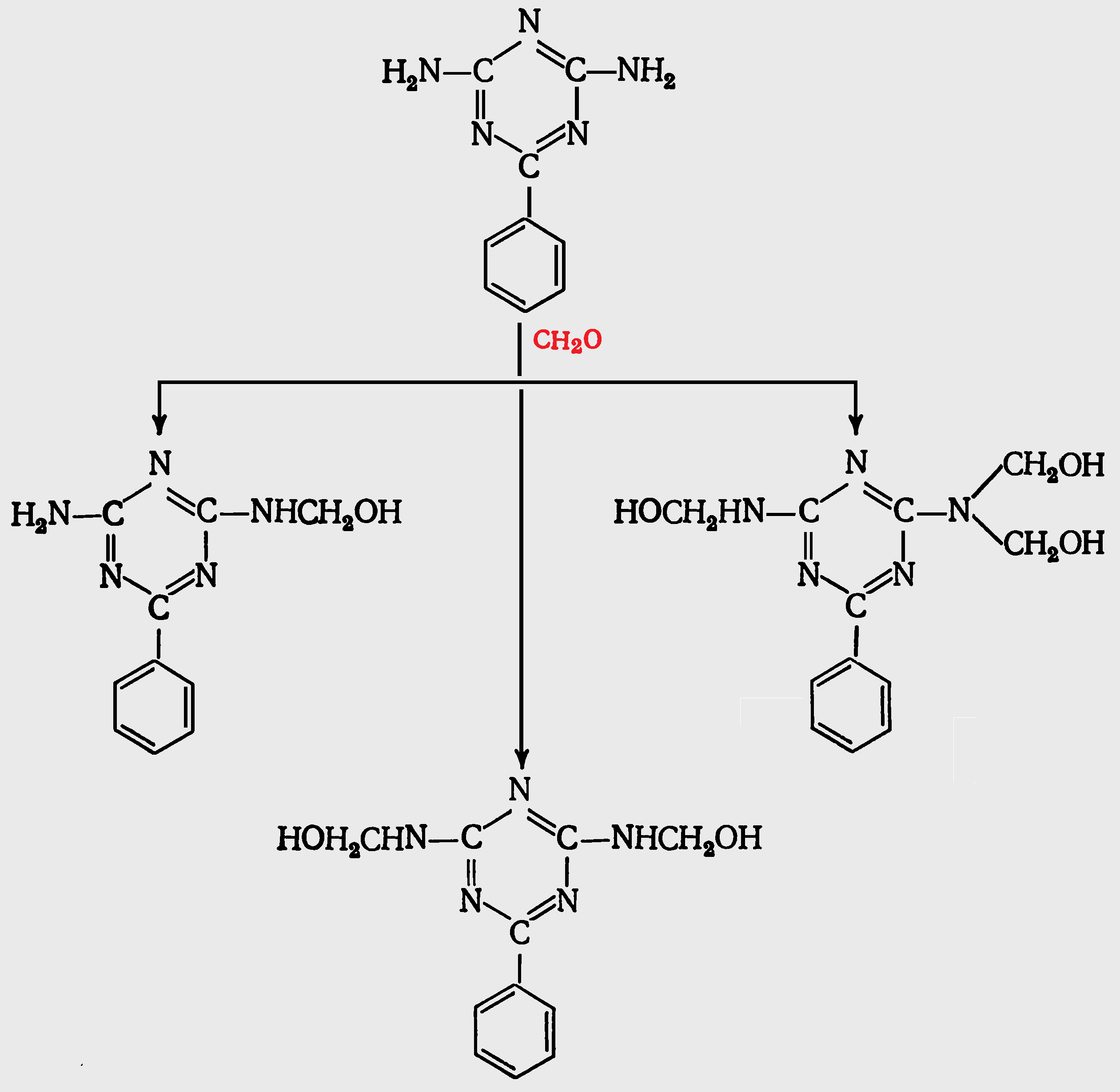

Одним из путей модификации карбамидных олигомеров, позволяющих существенно улучшить физико-механические показатели отвержденных продуктов и особенно их водостойкость, является совместная конденсация карбамида и бензгуанамина (2,4-диамино-6-фенил-1,35-триазина)

с формальдегидом. При проведении реакции в щелочной среде образуется смесь гидроксиметильных производных бензгуанамина

Поскольку энергия активации реакции образования гидроксиметильных производных бензгуанамина (74,5 кДж) выше, чем карбамида, сначала в водный раствор формальдегида с рН = 7,5—8,0 при 70—75 °С вводят бензгуанамин (оптимальное соотношение формальдегид: бензгуанамин примерно 1:20) и после его растворения, в ходе которого протекает поликонденсация, загружают карбамид с таким расчетом, чтобы мольное соотношение суммы аминов к формальдегиду составило 1:1,4.

Одновременно в реактор вводят воду, нагретую до 30—40 °С, для разбавления конденсационного раствора до концентрации 55%. При загрузке карбамида температура должна быть не ниже 65 °С во избежание выпадения из раствора гидроксиметильных соединений. За счет теплоты экзотермической реакции масса нагревается до 70—75 °С. Ход процесса контролируют по изменению значения водного числа. Готовый раствор, срок хранения которого не превышает 10 ч, поступает на изготовление композиций с сульфитной целлюлозой по обычной технологии.

Для этерификации используют одноатомные и многоатомные спирты. Олигомеры, этерифицированные метиловым, этиловым и пропиловым спиртами, растворяются как в спиртах, так и в воде. Начиная с бутилового спирта, получаются олигомеры, нерастворимые в воде, но растворимые в спиртах, ацетоне и хло-рированных углеводородах. Поэтому из одноатомных спиртов применяется наиболее доступный бутиловый спирт, а в последнее время и октиловый.

Модификация осуществляется путем переэтерификации эфиров низших спиртов высшими:

CH3OCH2NHCONHCH2OCH3 + 2C8H17OH —> C8H17OCH2NHCONHCH2OC8H17 + 2CH3OH

При модификации продуктов нагреванием эфиров гидроксиметилкарбамида они получаются с невысокими выходом (до 60%). Более высокий выход достигается при поликонденсации карбамида с формальдегидом при мольном соотношении 1:2 в присутствии 10-кратного количества бутилового спирта (от массы карбамида). Процесс протекает при температуре кипения смеси; из сферы реакции непрерывно выделяются пары воды и спирта (бутиловый спирт образует азеотропные смеси с водой).

После конденсации дистиллят, состоящий из воды и бутилового спирта, поступает в отстойник, из которого бутиловый спирт непрерывно возвращается в сферу реакции. По мере удаления воды из реакционного аппарата температура смеси непрерывно

повышается и по достижении 117,5°С (температура кипения бутилового спирта) начинается отгонка спирта. Процесс заканчивается при получении 60—70%-ного раствора олигомера в бутиловом спирте. Иногда для предотвращения образования аморфных неплавких и нерастворимых продуктов в ходе поликонденсации добавляют небольшое количество гексаметилентетрамина в качестве регулятора рН среды.

На основе таких олигомеров готовят лак, совмещая олигомер с полиэфиром. В качестве отвердителя используют фталевый ангидрид, который вводят либо непосредственйо перед использованием лака, либо в процессе поликонденсации одновременно с раствором карбамида.

Карбамидоформальдегидные олигомеры, модифицированные бутиловым спиртом, хорошо совмещаются с различными полимерами, образуя высококачественные лаковые покрытия. Такие олигомеры используют для получения лаков горячей и воздушной сушки. Отвердителями для них служат обычно органические кислоты (фталевая, малеиновая) или их ангидриды.

Лаки применяют для пропитки бумаги, ткани (например, тканей, предназначенных для изготовления столовой клеенки).

Олигомеры, модифицированные бутиловым спиртом, используют также в качестве пленкообразующих электроизоляционных лаков (при изготовлении кабеля) и Цветных эмалей. Черные эмали применяют для окраски пишущих и счетных машин, белые —для окраски бытовых холодильников, медицинского и торгового оборудования, синие и зеленые — для окраски деталей в машиностроении.

Особенно важными в техническом отношении являются олигомеры, модифицированные многоатомными спиртами. Чаще всего для этих целей используют гликоли — этилен-, диэтилент и триэтиленгликоль. Такие модифицированные продукты отличаются повышенной адгезией. Поэтому их широко используют в производстве клеев и связующих, например для литейных стержней. Для склеивания древесины применяют клей следующей рецептуры (в масс, ч.):

- Карбамид — 100

- Формальдегид (в пересчете на 100%-ный) -100

- Диэтиленгликоль — 36

- (или триэтиленгликоль)- 29

- (или этиленгликоль) -50

Карбамидоформальдегидные олигомеры, модифицированные фуриловым спиртом, отверждаемые на воздухе, изготавливают по обычной периодической схеме. Сначала загружают формалин, затем ⅓ рассчитанного количества карбамида и после его растворения — фуриловый спирт. Смесь перемешивают 20— 30 мин и измеряют рН. Если рН, который должен быть в пределах 5,6—6,0, ниже нормы, то вводят 20%-ный раствор щелочи. Раствор нагревают до 30—40 °С и за счет тепла экзотермической реакции температура повышается до 50 °С. В этих условиях раствор выдерживают 30 мин, после чего вводят еще ⅓ карбамида. Температуру повышают до 60—70 °С и за счет тепла экзотермической реакции масса нагревается до кипения (температура 95—100°С). В этих условиях массу выдерживают еще 3 ч. Затем ее охлаждают до 60—65 °С, загружают оставшуюся часть карбамида и при перемешивании продолжают нагревание в течение 1 ч. По истечении этого времени раствор охлаждают и нейтрализуют аммиачной водой. Сушку проводят в том же реакторе при 40—70 °С и остаточном давлении 53— 65 кПа до вязкости 20—30 с по ВЗ-4, после чего раствор охлаждают до 25—30°С. Мольное соотношение карбамид: : формальдегид равно 1—1,75:3,0; количество фурилового спирта составляет 15—50% от общей массы раствора.

Карбамидоформальдегидные олигомеры, модифицированные фуриловым спиртом, используют при изготовлении литейных стержней для алюминиевого и чугунного литья. Олигомеры имеют низкую вязкость, легко распределяются в песке, обеспечивая необходимую прочность и термостойкость отвержденных стержней. В производстве клеев и связующих для слоистых пластиков, к которым не предъявляется высоких требований в отношении водостойкости, применяют карбамидоформальдегидные олигомеры, модифицированные поливинилацетатной эмульсией.

Путем модификации снижают хрупкость клеевого, шва и повышают его прочность.

Поливинилацетатную эмульсию либо добавляют в готовый олигомер, либо проводят поликонденсацию карбамида с формальдегидом в щелочной среде и вводят эмульсию для завершения процесса в кислой среде. Мольное соотношение карбамид : формальдегид составляет 1 : 1,5—2,0. При увеличении мольной доли формальдегида в исходной смеси возрастает содержание свободного формальдегида в готовом олигомере повышается продолжительность отверждения.

Кузнецов Е. В., Прохорова И. П. Альбом технологических схем производства полимеров и пластических масс на их основе. Изд. 2-е. М., Химия, 1975. 74 с.

Кноп А., Шейб В. Фенольные смолы и материалы на их основе. М., Химия, 1983. 279 с.

Бахман А., Мюллер К. Фенопласты. М., Химия, 1978. 288 с.

Николаев А. Ф. Технология пластических масс, Л., Химия, 1977. 366 с.

Автор: Коршак В.В.

Источник: Коршак В.В., Технологии пластических масс, 3-е издание, 1985 год

Дата в источнике: 1985 год