Сварка пластмасс нагретым газом

Отличительной характеристикой способа сварки пластмасс нагретым газом является подвод тепла непосредственно к соединяемым поверхностям и последовательно от одного участка шва к другому. Наряду с последовательной сваркой возможна также сварка по всей поверхности шва за один прием. Сварку с помощью нагретого газа можно осуществлять с применением присадочного материала (прутка) и без присадочного материала.

Данным методом сварки можно соединять детали практически любых размеров и конфигураций , из поливинилхлорида, полиолефинов, полиметилметакрилата, полистирола, полиамидов, пентапласта, полиформальдегида в любых условиях сварочного производства. В применяемых при сварке нагревательных устройствах (нагревателях) газ-теплоноситель нагревают при помощи электроэнергии или газового пламени. В качестве газа-теплоносителя чаще всего служит воздух,а при сварке термопластов, которые подвержены сильной термоокислительной деструкции – инертные газы, главным образом, азот.

Данным методом сварки можно соединять детали практически любых размеров и конфигураций , из поливинилхлорида, полиолефинов, полиметилметакрилата, полистирола, полиамидов, пентапласта, полиформальдегида в любых условиях сварочного производства. В применяемых при сварке нагревательных устройствах (нагревателях) газ-теплоноситель нагревают при помощи электроэнергии или газового пламени. В качестве газа-теплоносителя чаще всего служит воздух,а при сварке термопластов, которые подвержены сильной термоокислительной деструкции – инертные газы, главным образом, азот.

Недостатки способа сварки пластмасс нагретым газом:

- низкая производительность;

- высокая стоимость работ;

- сложность поддержания постоянных режимов сварки и обеспечения стабильности качества сварных соединений.

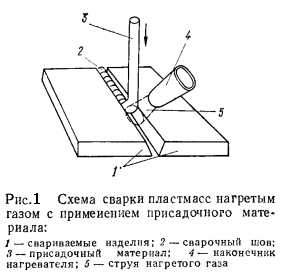

При изготовлении химической аппаратуры и емкостей, сварке линолеума, облицовке хранилищ для агрессивных жидкостей широко применяется сварка нагретым газом с использованием присадочного материала (рисунок 1).

Сварка нагретым газом с применением присадочного материала

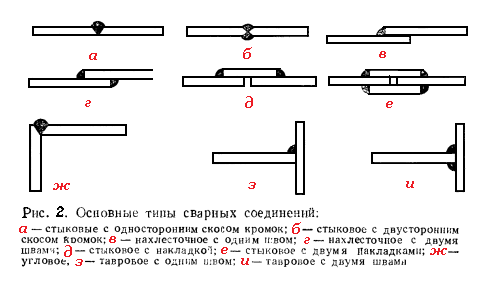

Основные типы и конструктивные элементы выполняемых швов сварных соединений листов из поливинилхлорида и полиэтилена толщиной от 2 до 20 мм (рисунок 2), их размеры, размеры швов и их предельные отклонения должны соответствовать ГОСТ 16310-80.

Выбор типа шва обусловлен главным образом толщиной и свойствами свариваемых материалов, особенностями свариваемых конструкций и условиями нагружения в процессе эксплуатации. Качество сварных соединений существенно зависит от:

- типа сварного шва;

- подготовки изделия к сварке;

- положения нагревателя в процессе сварки;

- угла наклона прутка при подаче в шов;

- температуры;

- расхода и давления газа-теплоносителя;

- скорости и порядка укладки прутка в шов;

- расстояния от наконечника нагревателя до свариваемых поверхностей;

- усилия вдавливания размягченного прутка;

- диаметра присадочного прутка;

- диаметра отверстия наконечника нагревателя;

- а также от соблюдения сварщиком технологических приемов и режимов сварочного процесса.

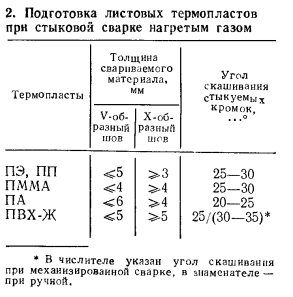

Сварка швов стыковых соединений деталей толщиной до 4 мм возможна без подготовки кромок, однако для обеспечения равномерного провара рекомендуется оставлять зазор в вершине шва шириной до 1 мм. С этой же целью при сварке стыковых, тавровых и угловых соединений деталей толщиной свыше 4 мм между краями деталей оставляют в вершине шва зазор 0,5- 1,5 мм. При сварке стыковых, угловых и тавровых соединений, особенно при толщине вертикальной стенки свыше 4 мм, для повышения прочности соединения производится скос кромок одного либо обоих свариваемых листов с одной (V-образный шов) или с двух сторон (Х-образный шов) (табл. 1). Х-образные швы более прочные, чем V-образные, так как благодаря их симметричному строению при воздействии растягивающих и изгибающих нагрузок в них не возникают дополнительные изгибающие моменты, кроме того, они требуют в 1,6- 1,7 раза меньше расхода присадочного материала, следовательно, могут быть выполнены за меньшее число проходов. При сварке нахлесточных и стыковых соединений с накладкой кромки не скашивают.

Сварка швов стыковых соединений деталей толщиной до 4 мм возможна без подготовки кромок, однако для обеспечения равномерного провара рекомендуется оставлять зазор в вершине шва шириной до 1 мм. С этой же целью при сварке стыковых, тавровых и угловых соединений деталей толщиной свыше 4 мм между краями деталей оставляют в вершине шва зазор 0,5- 1,5 мм. При сварке стыковых, угловых и тавровых соединений, особенно при толщине вертикальной стенки свыше 4 мм, для повышения прочности соединения производится скос кромок одного либо обоих свариваемых листов с одной (V-образный шов) или с двух сторон (Х-образный шов) (табл. 1). Х-образные швы более прочные, чем V-образные, так как благодаря их симметричному строению при воздействии растягивающих и изгибающих нагрузок в них не возникают дополнительные изгибающие моменты, кроме того, они требуют в 1,6- 1,7 раза меньше расхода присадочного материала, следовательно, могут быть выполнены за меньшее число проходов. При сварке нахлесточных и стыковых соединений с накладкой кромки не скашивают.

Наибольшей механической прочностью обладают стыковые соединения. Нахлесточные соединения применять не рекомендуется, так как при одной и той же толщине изделий прочность этих соединений в 6 раз меньше, чем стыковых.

В процессе сварки очень важно обеспечить правильное положение присадочного материала по отношению к поверхностям шва. Для непластифицированного поливинилхлорида, полиэтилена низкого давления, полипропилена и пентапласта присадочный материал рекомендуется держать под углом 90° к поверхности шва. Если угол наклона меньше 90°, присадочный материал нагревается на участке большей длины, расход его в результате осадки увеличивается, а в шве из-за продольного сжатия пруток изгибается. Если угол наклона больше 90°, то пруток, уложенный в шов, удлиняется, вследствие чего при охлаждении может разорваться. При сварке мягких пластмасс (пластифицированный поливинилхлорид, полиэтилен высокого давления) лучшие результаты достигаются, если угол между прутком и поверхностью равен 120°. В процессе укладки в шов сварочный пруток не должен увеличивать свою длину более чем на 15 % по сравнению с исходной.

Угол подвода наконечника нагревателя к поверхности сварного шва должен составлять (26 ± 6)° при толщине свариваемых деталей до 5 мм и (39 ± 6)° при толщине деталей более 5 мм.

Температура газа на выходе из наконечника нагревателя должна быть на 50-100 °С выше, чем температура текучести полимера, так как на участке между наконечником и свариваемой поверхностью теплоноситель охлаждается. Давление газа может изменяться в пределах 0,035-0,1 МПа.

Струю газа, нагретого до необходимой температуры, направляют колебательными движениями нагревателя на свариваемые кромки деталей и пруток. Скорость укладки прутка (обычно 0,1-0,2 м/мин), зависящая от температуры газа, с увеличением диаметра прутка уменьшается, однако общая скорость заполнения шва (скорость сварки) при этом возрастает. Повышению производительности процесса в 3-4 раза и более способствует предварительный подогрев основного и присадочного материалов. Такая сварка называется скоростной и преимущественно применяется для соединения плоских и цилиндрических изделий, имеющих швы большой протяженности. При скоростной сварке возможен прижим прутка роликом или насадкой, укрепленными на нагревателе. При использовании предварительно подогретого прутка, сечение которого соответствует профилю шва, возможна сварка за один проход, т. е. отпадает необходимость в укладке нескольких прутков.

Расстояние от наконечника нагревателя до свариваемых поверхностей должно составлять (5 ± 2 ) мм, расход газа-теплоносителя через 1 мм площади сечения наконечника – (5 ± 1,5) л/мин. Усилие вдавливания прутка в шов на 1 мм2 площади сечения прутка для полиэтилена низкого давления, полипропилена, непластифицированного поливинилхлорида и пентапласта составляет (3 ± 1) Н, а для полиэтилена высокого давления – (2 ± 1) Н. Для мягких присадочных прутков, не выдерживающих осевого давления, применяют прикаточные ролики, усилие вдавливания которых в сварной шов составляет (20 ± 10) Н.

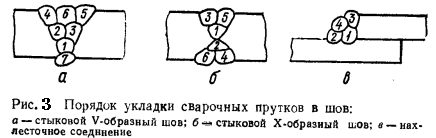

Для уменьшения коробления изделий при сварке присадочный материал укладывают в шов в определенном порядке (рис. 3). Каждый последующий ряд укладывают после естественного охлаждения предыдущего до температуры не выше 40 °С. Число рядов проходов на практике принимается на один больше, чем толщина основного материала в мм.

При выполнении V-образного стыкового и углового шва в конце сварки Делают проход с обратной стороны шва (со стороны корня шва), предупреждая этим “непровар” отдельных участков (предварительно рекомендуется разделка корня шва специальным резаком со скругленным торцом). Зачистка выступающих над поверхностью изделия валиков шва не требуется.

Применяемый для сварки присадочный материал выпускается в виде прутков круглого сечения диаметром 2; 2,5; 3; 4 и 6 мм, а также в виде спаренных прутков толщиной 2; 2,5 и 3 км по ТУ 6-05-1160-75 «Прутки сварочные из непластифицированного поливинилхлорида» и ТУ 6-05-1698-74 «Прутки сварочные из полиолефинов». Выбор присадочных прутков осуществляется в соответствии с требованиями нормативно-технической документации на производство сварочных работ.

Диаметр прутка должен подбираться в зависимости от толщины свариваемого материала, геометрии сварочного шва, скорости сварки и требуемой прочности соединения. С увеличением диаметра прутка сокращается время, необходимое для заполнения разделки, и увеличивается прочность сварного соединения. Однако применение прутков диаметром более 4-5 мм нежелательно, так как обеспечить их равномерный прогрев при сварке невозможно. Обычно корень шва заполняют прутком диаметром 2 мм, далее при толщине свариваемого материала менее 4 мм шов заполняют прутком диаметром 3 мм, а при толщине материала более 4 мм – прутком диаметром 4 мм.

Диаметр наконечника на выходе теплоносителя должен превышать диаметр одинарного прутка или ширину двойного прутка на (0,5 ± 0,25) мм.

Сварка нагретым газом без присадочного материала

Сварка без присадочного материала выполняется по непрерывной или периодической схеме. В первом случае соединяемые поверхности нагревают последовательно отдельными участками, во втором – одновременно. Прочность соединений, получаемых без применения присадочного материала, выше, чем с его применением, и достигает 80 – 90 % прочности основного материала, при этом удельная ударная вязкость материала почти не снижается. Данный способ сварки используется главным образом для соединения плоских изделий прямолинейным швом. Температура сварки такая же, как и с присадочным материалом, а скорость сварки повышается в 10-15 раз.

Сварка без присадочного материала выполняется по непрерывной или периодической схеме. В первом случае соединяемые поверхности нагревают последовательно отдельными участками, во втором – одновременно. Прочность соединений, получаемых без применения присадочного материала, выше, чем с его применением, и достигает 80 – 90 % прочности основного материала, при этом удельная ударная вязкость материала почти не снижается. Данный способ сварки используется главным образом для соединения плоских изделий прямолинейным швом. Температура сварки такая же, как и с присадочным материалом, а скорость сварки повышается в 10-15 раз.

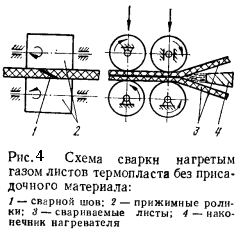

Сварка листовых термопластов осуществляется преимущественно соединением на «ус» (рис. 4), для чего кромки листов перед сваркой срезают под углом 20-25° (при такой подготовке сварное изделие имеет одинаковую толщину во всех сечениях). Нагреватель устанавливают в таком положении, чтобы газовая струя попадала в створ угла, образуемого свариваемыми листами, и направлялась на срезанные кромки шва. Для равномерного нагрева материала наконечник нагревателя должен иметь прямоугольное сечение. Давление сварки осуществляется двумя последовательно расположенными парами роликов, с помощью которых осуществляется равномерное перемещение свариваемых листов.

Существует три способа сварки пленочных термопластов:

- нагревом соединяемых поверхностей пленок (прямым нагревом);

- односторонним нагревом внешней поверхности пленок по месту шва (косвенным нагревом);

- оплавлением пленок по месту их соединения.

При прямом нагреве нагретый газ попадает в створ угла, образуемого свариваемыми пленками, которые после нагрева свариваемых поверхностей прикатываются друг к другу специальными роликами.

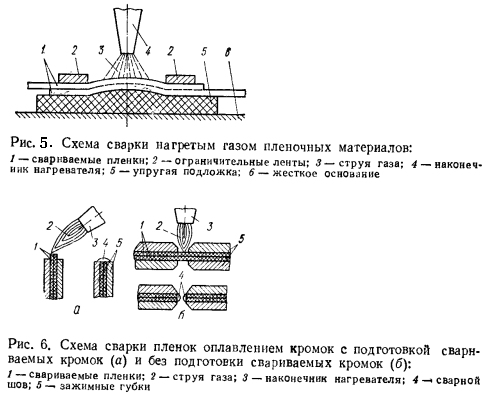

При косвенном нагреве свариваемых поверхностей пленок струя газа создает одновременно и давление, необходимое для их сварки (рис. 5). Для исключения разрывов нагрев пленок производится на упругой подложке, а зона разогрева ограничивается двумя натянутыми на роликах бесконечными стальными лентами, расстояние между которыми определяет ширину сварного шва.

При прямом и косвенном нагреве качество сварных соединений и скорость сварки в значительной степени зависят от расстояния между наконечником нагревательного устройства и нагреваемой поверхностью свариваемых пленок, расхода и температуры газа-теплоносителя.

При сварке оплавлением соединяемые пленки накладывают друг на друга и зажимают между двумя ограничительными губками (пленки свариваются по оплавляемым кромкам) или двумя парами губок (пленки свариваются двумя швами с одновременным разделением по линии их оплавления между губками) (рис. 6). Этот способ пригоден для соединения пленок из материалов, которые при нагревании становятся достаточно жидкотекучими и сплавляются без приложения давления (пленки из полиамида, полиэтилентерефталата, полиэтилена высокого давления и др.). В практике для оплавления кромок часто применяют источник открытого пламени. В этом случае сварные швы характеризуются высокой прочностью, но обладают низкой морозостойкостью.

Читайте также: Сварка пластмасс

Зайцев К.И., Мацюк Л.Н. Сварка пластмасс.- М.: Машиностроение,1978.-222с.

Комаров Г.В. Способы соединения деталей из пластических масс.- М.: Химия,1979.-288с.

Шестопал А.Н., Шишкин В.А., Новиков В.А Способы соединения элементов конструкций из листовых полимерных материалов.- К.: О-во «Знание» УССР,1982.-31с.

Автор: Шестопал А.Н., Васильев Ю.С., Минеев Э.А. и др

Источник: Справочник по сварке и склеиванию пластмасс

Дата в источнике: 1986 год