Сварка пластмасс

Сварка пластмасс – это технологический процесс получения неразъемного соединения элементов конструкции посредством диффузионно-реологического или химического взаимодействия макромолекул полимеров, в результате которого между соединяемыми поверхностями исчезает граница раздела и образуется структурный переход от одного полимера к другому.

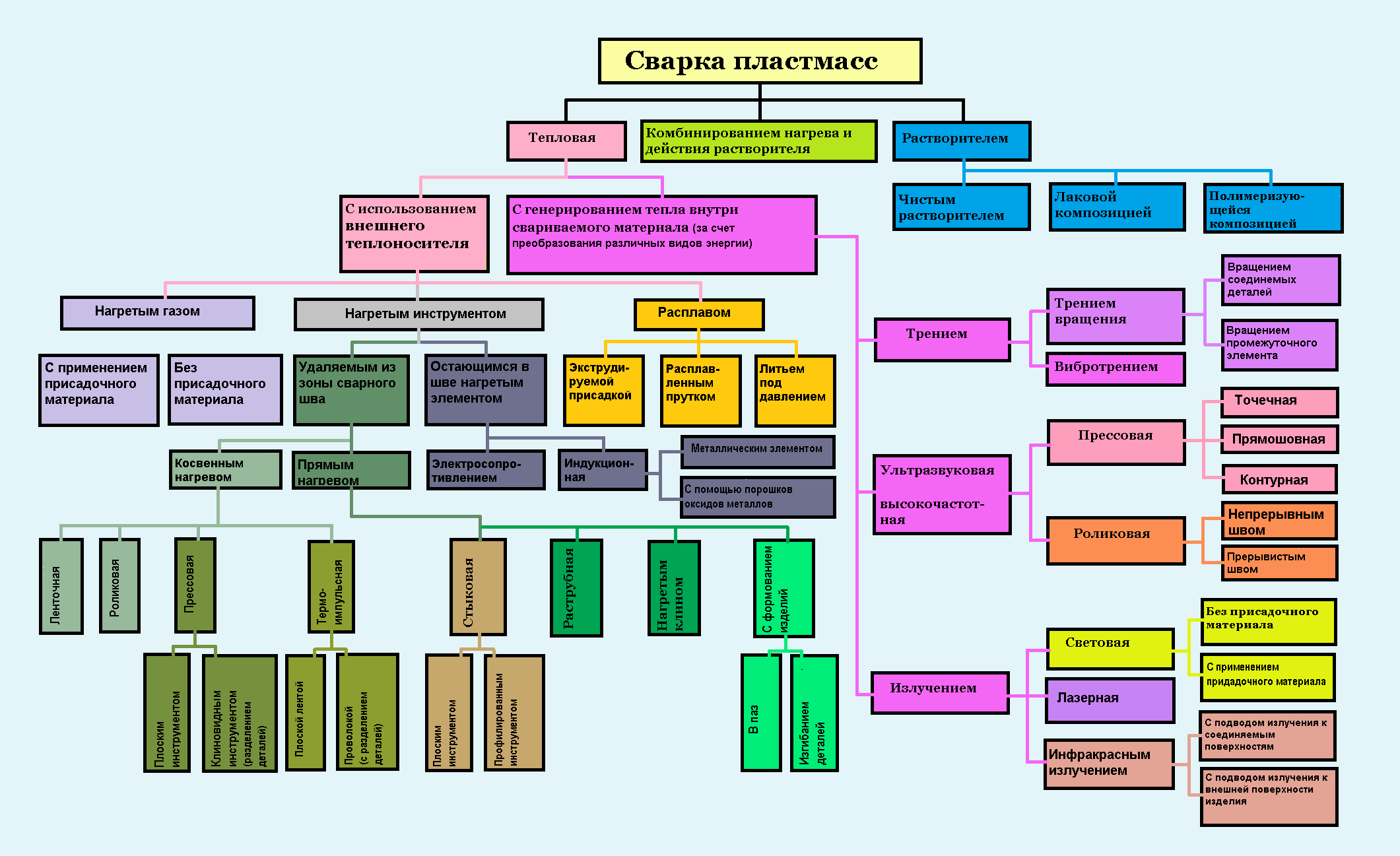

Классификация способов сварки пластмасс

По механизму процесса сварку пластмасс можно разделить на диффузионную и химическую; по методам активирования процесса — на тепловую сварку, сварку растворителями и сварку комбинированием нагрева и действия растворителей (рис. 1).

Сварка пластмасс растворителями

При сварке с растворителями необходимая подвижность молекулярных цепей создается за счет набухания контактирующих поверхностей в растворителе или смеси растворителей. Подразделяется она на сварку чистым растворителем (или смесью растворителей), лаковой композицией (раствором полимера в растворителе) и полимеризующейся композицией (раствором полимера в мономере).

Тепловая сварка пластмасс

Тепловая сварка имеет наибольшее число разновидностей. Классифицировать ее можно по различным критериям:

- способам передачи тепловой энергии;

- степени механизации;

- по области применения;

- в зависимости от источника энергии.

Однако наиболее точно отражает современное состояние технологии сварки пластмасс классификация разновидностей тепловой сварки в зависимости от источника нагрева.

При этом выделяют две группы сварки: с использованием внешнего теплоносителя и с генерированием тепла внутри свариваемого материала за счет преобразования различных видов энергии.

Сварка пластмасс с использованием внешнего теплоносителя

Группа способов сварки пластмасс с использованием внешнего теплоносителя подразделяется на сварку нагретым газом, нагретым инструментом и расплавом.

Сварка нагретым газом

Сварка нагретым газом производится путем одновременного разогрева свариваемых изделий струей горячего газа-теплоносителя, нагреваемого в специальном устройстве. Сварку нагретым газом выполняют с применением присадочного материала и без него, вручную или с использованием специальных приспособлений для механизации процесса сварки. Применяется присадочный материал в виде прутков с различной формой сечения. При сварке по классической схеме нагревательное устройство совершает колебательные движения в плоскости, образованной направлением шва и осью присадочного прутка. Сварочный пруток прижимают и удерживают рукой, если он достаточно жесткий или при помощи ролика, если пруток мягкий. Применяя специальные насадки на нагревательное устройство, обеспечивают одновременный подогрев свариваемых кромок и прутка, при этом пруток втягивается в отверстие насадки при перемещении устройства вручную вдоль шва и прижимается к кромкам выступом на насадке. Сварка без присадочного материала может производиться с подводом тепла непосредственно к свариваемым поверхностям (прямой метод) или с подводом тепла к внешней поверхности деталей (косвенный метод).

Сварка нагретым инструментом

Сварка нагретым инструментом основана на оплавлении поверхностей сварки путем их прямого соприкосновения с нагреваемым инструментом. Подразделяется на сварку инструментом, удаляемым из зоны сварного шва (с подводом тепла как с внешней стороны деталей, так и непосредственно к соединяемым поверхностям), и сварку элементом, остающимся в сварном шве.

При сварке косвенным методом нагретый инструмент соприкасается с внешними поверхностями соединяемых деталей, а тепло передается к перекрывающим друг друга свариваемым поверхностям за счет теплопроводности свариваемого материала. В настоящее время нашли применение ленточная, роликовая, прессовая и термоимпульсная сварка. При ленточной сварке для нагрева свариваемых изделий и создания давления используется нагретый инструмент в виде ленты, а при роликовой – в виде ролика. При прессовой сварке для создания необходимого сварочного давления применяются сварочные прессы, позволяющие осуществить шаговую сварку. При термоимпульсной сварке используют малоинерционный нагреватель (лента или проволока), по которому периодически пропускают электрический ток; после отключения электроэнергии сварной шов быстро охлаждается.

Из применяемых способов сварки с подводом тепла к соединяемым поверхностям известны сварки:

- стыковая;

- раструбная (используется преимущественно для соединения труб);

- сварка нахлесточных соединений (используется для соединения тонкостенных изделий и пленок);

- сварка с одновременным формованием изделий (в паз или с изгибанием деталей).

При стыковой и раструбной сварке после оплавления свариваемых поверхностей изделия разводятся, инструмент убирается, а оплавляемые поверхности соединяются под небольшим давлением и свариваются. При стыковой сварке соединяются торцы изделий, а в качестве нагревательного инструмента применяется плоский или профилированный диск (кольцо).

При раструбной сварке соединяются внутренняя поверхность раструба и наружная поверхность трубы, а нагревательный инструмент имеет два рабочих элемента: гильзу для оплавления наружной поверхности конца трубы и дорн для оплавления внутренней поверхности раструба.

Сварку нахлесточных соединений можно осуществлять одновременным нагревом соединяемых поверхностей по всея длине, а также, перемещая инструмент или свариваемые изделия. Наибольшее распространение получил способ сварки с механизированной подачей свариваемых изделий и неподвижным нагревательным инструментом.

Из способов сварки элементом, остающимся в сварном шве, практическое применение нашли сварка электросопротивлением и индукционная сварка. Сварка электросопротивлением основана на применении закладных нагревательных элементов с высоким электрическим сопротивлением. Закладные элементы в виде сетки или спирали вводятся между соединяемыми поверхностями. При пропускании по закладному элементу электрического тока соединяемые поверхности оплавляются.

При индукционной сварке нагрев закладного элемента происходит в электромагнитном высокочастотном поле, а в качестве нагревательного элемента используются металлические вкладыши или порошки оксидов металлов.

Сварка пластмасс расплавом

Сварка расплавом основана на использовании тепла расплавленного присадочного материала, подаваемого между соединяемыми поверхностями и передающего часть своего тепла материалу соединяемых изделий, что ведет к его плавлению и получению неразъемного соединения. Подразделяется на сварку экструдируемой присадкой, расплавленным прутком и литьем под давлением, которые могут выполняться как с предварительным подогревом свариваемых поверхностей нагретым газом или теплоотдачей от мундштука сварочного устройства, так и без подогрева.

При сварке экструдируемой присадкой (экструзионной сварке) расплав получается с помощью экструдера, обеспечивающего непрерывную подачу расплава, а в качестве исходного сырья используется гранулированный материал. При сварке расплавленным прутком расплав получается из присадочного прутка путем его нагрева в устройствах прямоточного типа, откуда расплав выдавливается непрерывно поступающим еще не нагретым присадочным прутком, который сматывается с бухты и подается в нагревательный цилиндр с помощью специальных тянущих роликов. При сварке литьем под давлением для получения расплавленного присадочного материала применяются литьевые машины.

Сварка пластмасс с генерированием тепла внутри свариваемого материала

Группа способов сварки пластмасс с генерированием тепла внутри свариваемого материала путем преобразования различных видов энергии подразделяется на сварку трением, сварку ультразвуковую, сварку высокочастотную и сварку излучением.

Сварка пластмасс трением

Сварка трением основана на получении тепловой энергии для оплавления свариваемых поверхностей за счет трения. Очень низкая теплопроводность, характерная для термопластов, способствует сохранению тепла лишь в зоне трущихся поверхностей, в то время как температура всего изделия остается практически неизменной. Разделяется на сварку вращением (вращение соединяемых деталей; вращение промежуточных элементов) и вибротрением.

Ультразвуковая сварка пластмасс

Ультразвуковая сварка основывается на нагреве свариваемых поверхностей до температуры размягчения в результате превращения энергии колебаний ультразвуковой частоты в тепловую энергию, при этом механические колебания ультразвуковой частоты и давление действуют по одной линии, перпендикулярно к соединяемым поверхностям. В зависимости от взаимного перемещения инструмента и деталей подразделяется на прессовую сварку (точечная, прямошовная, контурная) и роликовую сварку (сварка непрерывным и прерывистым швом). Ультразвуковая сварка может классифицироваться также и по другим признакам: в зависимости от способа подведения энергии, наличия присадочного материала, а также в зависимости от способа дозирования энергии.

Высокочастотная сварка пластмасс

Высокочастотная сварка пластмасс основана на диэлектрическом нагреве материала в высокочастотном электромагнитном поле в результате преобразования электрической энергии в тепловую. В зависимости от схемы взаимного перемещения инструмента и свариваемых изделий высокочастотная сварка подразделяется на прессовую и роликовую. Может выполняться в основном поле и в поле рассеивания с нагревом соединяемого материала или материала прокладок, располагаемых как снаружи свариваемых деталей, так и между ними.

Сварка пластмасс излучением

Из разновидностей сварки излучением, отличающихся друг от друга источником и характером излучения, используется световая сварка с применением и без применения присадочного материала, сварка лазерная и сварка инфракрасном излучением с подводом тепла непосредственно к соединяемым поверхностям (прямой метод) или к внешней поверхности соединяемых изделий (косвенный метод). Более широко применяется сварка инфракрасным излучением, которая основывается на свойстве термопластичных материалов поглощать падающие на них инфракрасные лучи и превращать электромагнитную энергию в тепловую.

Зайцев К.И., Мацюк Л.Н. Сварка пластмасс.- М.: Машиностроение,1978.-222с.

Комаров Г.В. Способы соединения деталей из пластических масс.- М.: Химия,1979.-288с.

Шестопал А.Н., Шишкин В.А., Новиков В.А Способы соединения элементов конструкций из листовых полимерных материалов.- К.: О-во «Знание» УССР,1982.-31с.

Автор: Шестопал А.Н., Васильев Ю.С., Минеев Э.А. и др

Источник: Справочник по сварке и склеиванию пластмасс

Дата в источнике: 1986 год