Фаолиты

Фаолиты — это кислотоупорные пластмассы на основе водоэмульсионных резольных фенолоформальдегидных олигомеров и кислотостойкого наполнителя. В зависимости от применяемого наполнителя различают три марки фаолита:

Фаолиты — это кислотоупорные пластмассы на основе водоэмульсионных резольных фенолоформальдегидных олигомеров и кислотостойкого наполнителя. В зависимости от применяемого наполнителя различают три марки фаолита:

- фаолит марки А — с антофиллитовым и хризотиловым асбестом;

- фаолит марки Т — с графитом и хризотиловым асбестом (в отличие от фаолита его называют графолитом);

- фаолит марки П — с речным песком и хризотиловым асбестом.

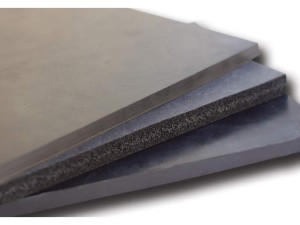

Выпускают фаолиты как в виде полуфабрикатов — сырых листов, прессовочной массы и замазок, так и в виде готовых изделий из отвержденного фаолита.

Процесс производства фаолитов состоит из стадий синтеза жидкого резольного олигомера, смешения его с наполнителем, вальцевания массы, переработки ее в изделия и термообработки (отверждения) изделий из фаолита.

Синтез резольного олигомера проводят в реакторе, в котором резольный фенолоформальдегидный олигомер нагревается до 50—70 °С, после чего он сливается в мерник. Смешение компонентов композиции осуществляется в лопастном смесителе при 60—65 °С.

Ниже приводят нормы загрузки компонентов для получения фаолита различных марок:

| Марка и назначение фаолита | Сырье | Содержание, масс ч.

|

| Марка А; для листов, сосудов, аппаратов | Резольный олигомер | 100

|

| Асбест антофиллитовый

|

95 | |

| Асбест хризотиловый

|

5 | |

| Марка В; для пресс-изделий | Резольный олигомер

|

100 |

| Тальк

|

135

|

|

| Асбест хризотиловый

|

35 | |

| Стеарин

|

3

|

|

| Марка Т; для труб | Резольный олигомер

|

100 |

| Асбест хризотиловый

|

26 | |

| Графит | 104 |

После смешения дальнейшие стадии процесса определяются целевым назначением получаемых продуктов. Для изготовления фаолитовой замазки масса после вальцов подается на упаковку.

Для получения сырых листов масса из смесителя подается на вальцы, где вальцуется с фрикцией при температуре горячего валка 70—90 °С и холодного валка 25—30 °С, и пропускается через каландр. Для получения труб и профильных изделий пресс-масса после вальцевания подается в пресс или экструдер.

Температура обогреваемого цилиндра экструдера 60—70 °С. Затем трубы и другие изделия направляются в камеру на отверждение. Отверждение проводится при 60—120°С в течение суток. После отверждения изделия поступают на механическую обработку (токарный станок или пила), покрываются резольным лаком и сушатся.

Основной особенностью фаолитов является их высокая кислотостойкость. Исключительно высокой кислотостойкостью обладает фаолит марки А. Изготовленные из него изделия эксплуатируются в концентрированной соляной кислоте до 3 лет, а в концентрированной серной — 3—4 года. При нагревании в кислотах фаолит немного набухает, причем тем больше, чем выше его пористость. Фаолит марки А стоек к действию серной, соляной, фосфорной, уксусной (до 50%-ной), муравьиной, щавелевой, молочной кислот, хлорированных углеводородов, минеральных масел. Фаолит марки Т стоек также к плавиковой кислоте.

О длительности работы фаолитовых изделий в различных средах можно судить из приведенных ниже данных:

| Температура, °С | Давление, МПа | Срок службы изделия годы, не менее

|

|

| Лимонная кислота, 80— 85%-ная . | 15—70 | — | 2 |

| Серная кислота, до 70% -ной | До 50 | — | 3 |

| Соляная кислота (плотность 1190 кг/м3) | До 100 | До 0,35 | 4 |

| Хлористый водород | До 50 | До 0,14 | 7 |

| Хлорная вода | До 50 | — | 2 |

Фаолиты нестойки к действию азотной и хромовой кислот, иоду, брому, щелочам, пиридинам, ацетону, спирту.

Существенное влияние на свойства материала оказывает наполнитель. Антофиллитовый асбест придает фаолиту высокую химическую стойкость, в то время как хризотиловый асбест снижает ее, но зато сообщает более высокую механическую прочность. Это и определяет необходимость сочетания асбестов обоих типов.

Самой высокой теплостойкостью (до 145 °С) обладает фаолит марки П, который отличается и высокой электрической прочностью (до 20 кВ/мм). Фаолит марки Т имеет наиболее высокую теплопроводность. Он применяется главным образом для изготовления холодильников, которые могут работать в среде хлора несколько лет. Кроме того, использование графита в качестве наполнителя придает фаолиту марки Т стойкость и к плавиковой кислоте в отличие от фаолита марки А, в котором наполнителем является нестойкий к этой кислоте асбест.

Физико-механические показатели изделий из фаолитов приведены ниже:

Разрушающее напряжение, МПа

- при растяжении: 12,0—38,5;

- при сжатии: 58—90;

- при изгибе: 26—60;

- при срезе: 24—25.

Ударная вязкость не менее: 2,0 кДж/м2;

Твердость по Бриннелю не менее: 200 МПа;

Теплостойкость по Мартенсу не ниже: 100°С;

Верхний предел рабочих температур: 130 °С;

Коэффициент теплопроводности при 0—100°С, Вт/(м·К)

- фаолит марки А: 0,9;

- фаолит марки Т: 1,04;

Термический коэффициент линейного расширения при 20— 200 °С: 2·10-5— 3·10-5 1/°С

Водопоглощение:1,4—1,8%;

Кислотостойкость: 1,25—1,5%;

Усадка сырого фаолита при отверждении, не более

- для листов: 2%;

- для труб: 2—3%;

* Изменение массы стандартного бруска после выдержки в течение суток в 22%-ной соляной кислоте при температуре кипящей водяной бани.

По сравнению с кислотоупорной керамикой, широко применяемой для футеровки химической аппаратуры, фаолиты имеют ряд преимуществ: они приблизительно вдвое легче, превосходят ее в 4—6 раз по статической и динамической прочности и менее чувствительны к резкому изменению температуры. Однако как химически стойкие материалы фаолиты могут быть использованы в гораздо более узком температурном интервале, чем кислотоупорная керамическая плитка.

По сравнению с кислотоупорной керамикой, широко применяемой для футеровки химической аппаратуры, фаолиты имеют ряд преимуществ: они приблизительно вдвое легче, превосходят ее в 4—6 раз по статической и динамической прочности и менее чувствительны к резкому изменению температуры. Однако как химически стойкие материалы фаолиты могут быть использованы в гораздо более узком температурном интервале, чем кислотоупорная керамическая плитка.

Фаолиты применяются в различных отраслях промышленности как химически стойкие конструкционные и футеровочные материалы, с успехом заменяющие свинец, бронзу и нержавеющую сталь. Из фаолитов изготовляют химическую аппаратуру и детали: резервуары, реакторы, скрубберы, ректификационные и адсорбционные колонны, нутч-фильтры, электролизные и травильные ванны, кристаллизаторы, оросительные холодильники, мешалки, детали насосов и вентиляторов, трубы и части к ним, вентили, краны и т. д.

Кузнецов Е. В., Прохорова И. П. Альбом технологических схем производства полимеров и пластических масс на их основе. Изд. 2-е. М., Химия, 1975. 74 с.

Кноп А., Шейб В. Фенольные смолы и материалы на их основе. М., Химия, 1983. 279 с.

Бахман А., Мюллер К. Фенопласты. М., Химия, 1978. 288 с.

Николаев А. Ф. Технология пластических масс, Л., Химия, 1977. 366 с.

Автор: Коршак В.В.

Источник: Коршак В.В., Технологии пластических масс, 3-е издание, 1985 год

Дата в источнике: 1985 год