Пресс-порошки: состав, свойства, применение

Пресс-порошки (пресс-материалы с порошкообразным наполнителем) применяются для изготовления различных бытовых и технических изделий. В зависимости от назначения изделий к ним предъявляются разные требования. Технология изготовления пресс-порошков различных марок во многом сходна, хотя и имеются существенные различия.

Пресс-порошки (пресс-материалы с порошкообразным наполнителем) применяются для изготовления различных бытовых и технических изделий. В зависимости от назначения изделий к ним предъявляются разные требования. Технология изготовления пресс-порошков различных марок во многом сходна, хотя и имеются существенные различия.

Компоненты пресс-порошков

Пресс-порошки представляют собой композиции, в состав которых входят олигомер, наполнитель, отвердитель и ускоритель отверждения олигомера, смазывающее вещество, краситель и различные специальные добавки.

Связующие

Олигомер является связующим в пресс-материале, обеспечивающим пропитку и соединение остальных компонентов в гомогенную массу при определенных давлении и температуре. За счет отвержденного олигомера достигается монолитность и сохранение заданной формы готового изделия. Свойства олигомеров определяют основные свойства пресс-материалов. В производстве пресс-порошков используют как новолачные, так и резольные олигомеры, в соответствии с чем порошки называют новолачными или резольными.

Наполнители

Наполнители влияют прежде всего на механическую прочность, водостойкость, теплостойкость, диэлектрические свойства и химическую стойкость пресс-порошков. В производстве пресс-порошков используют как минеральные, так и органические наполнители. Из органических наполнителей наиболее важное значение имеет древесная мука — тонко измельченная древесина хвойных и лиственных пород (обеспечивает получение пресс-масс с улучшенными диэлектрическими свойствами), и ограниченно используют лигнин. Минеральные наполнители — каолин, литопон, слюда, кварцевая мука, плавиковый шпат и другие применяются реже. Изделия, наполненные минеральными наполнителями, имеют относительно невысокие физико-механические показатели, но превосходят пресс-порошки с органическими наполнителями по водостойкости и теплостойкости. Кроме того, при применении порошков с минеральным наполнителем допустимы более высокие температуры переработки, тогда, как древесная мука при температуре выше 200 °С разлагается, что резко ухудшает качество материала.

Поэтому в промышленности часто сочетают наполнители обоих типов, с тем чтобы получить материалы с нужным комплексом свойств. Некоторые наполнители придают порошкам специфические свойства. Например, слюда применяется в пресс-материалах, используемых для изготовления дугостойких изделий и деталей высокочастотной изоляции, плавиковый шпат увеличивает дугостойкость изделий, а асбест — теплостойкость, графит придает изделиям полупроводниковые свойства.

Механизм взаимодействия наполнителя с полимером достаточно сложен. Предполагают, что в случае минерального наполнителя происходит лишь обволакивание его частиц полимером, а при использовании органических наполнителей — химическое взаимодействие полимера с наполнителем, например, с целлюлозой и лигнином, входящими в состав древесной муки.

Отвердители и ускорители отверждения

В качестве отвердителя в производстве новолачных пресс-порошков применяют гексаметилентетрамин (уротропин). Иногда его добавляют в небольших количествах и для ускорения отверждения резольных олигомеров. Наряду с отвердителями в состав композиций часто вводят ускорители отверждения: оксиды кальция или магния. Применение оксидов металлов позволяет улучшить некоторые свойства пресс-порошков например теплостойкость.

Смазывающие вещества

Смазывающие вещества улучшают таблетируемость пресспорошков, предотвращают прилипание изделий к форме в процессе переработки и облегчают извлечение их из формы после прессования. Кроме того, смазывающие вещества, по-видимому, уменьшают трение между частицами пресс-материала, вследствие чего повышаются пластичность и текучесть материала в процессе прессования. В качестве смазывающих веществ в производстве пресс-порошков используют кислоты растительного происхождения — олеиновую и стеариновую и их соли, например, стеарат кальция, цинка.

Красители и пигменты

Для изготовления окрашенных пресс-изделий применяют органические и минеральные красители и пигменты, обладающие высокими термостойкостью и светопрочностью. Их вводят либо непосредственно в связующее, либо при смешении компонентов. Обычно большинство технических изделий из фенопластов окрашено в черный цвет. Для их окраски применяют органический краситель — спирторастворимый нигрозин.

Окраска пресс-изделий в процессе эксплуатации изменяется. Это в основном обусловливается взаимодействием красителя с фенолом, формальдегидом и катализатором, частично остающимся в свободном состоянии в полимере. Процесс протекает под действием солнечного света, тепла, влаги и т. д., причем скорость изменения окраски различными красителями неодинакова.

Рецептуры пресс-порошков. Новолачные и резольные пресс-порошки перерабатывают в изделия главным образом прессованием, а в последнее время и литьем под давлением. Типичная рецептура новолачного пресс-порошка, используемого для переработки методом прессования, приведена ниже (в масс, ч.):

- Связующее — 42,8;

- Древесная мука — 43,2;

- Уротропин — 6,5;

- Каолин, мумия или умбра — 4,4;

- Нитрозин спирторастворимый 1,5

- Оксид кальция или магния 0,9;

- Стеарин или стеарат кальция — 0,7.

Для переработки методом литья под давлением используют пресс-порошок следующей рецептуры (в массовых частях):

- Связующее — 50,3;

- Древесная мука — 29,0;

- Уротропин — 7,5;

- Каолин — 5,0;

- Мумия — 4,4;

- Оксид кальция — 2,2;

- Стеарин — 1,7.

Повышенное содержание связующего в рецептуре обеспечивает большую подвижность массы. Кроме того, для увеличения текучести композиции в процессе вальцевания в нее вводят фурфурол (3 массовых частей на 100 массовых частей).

Рецептуры резольных пресс-порошков изменяются в широпределах в зависимости от назначения материала. Так, содержание связующего колеблется в пределах 35—50%, а оксидов кальция или магния — 0,7—2,5%. В резольные порошки на основе крезолофармальдегидных олигомеров или смеси резольных и новолачных олигомеров вводят уротропин.

Способы изготовления пресс-порошков

Для получения пресс-порошков на основе твердых фенолоформальдегидных олигомеров применяют вальцовый или экструзионный способ (сухие способы), а на основе жидких эмульсий и растворов олигомеров — эмульсионный или лаковый способ (мокрые способы).

В промышленности наибольшее распространение получил вальцовый способ, однако весьма перспективным является и экструзионный метод.

Вальцовый способ

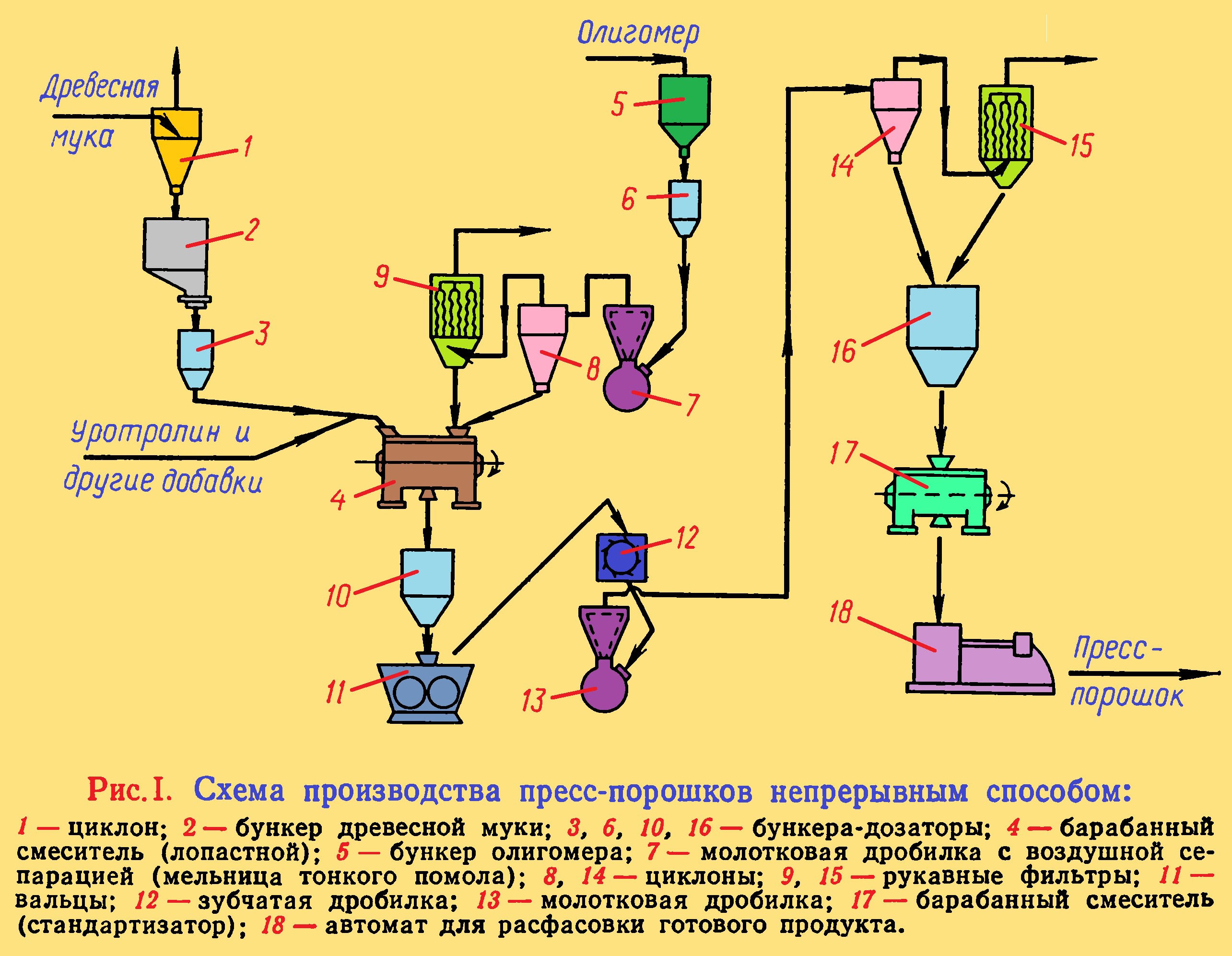

Производство новолачных и некоторых быстро вальцующихся резольных пресс-порошков осуществляют по непрерывному способу (рис. 1). В случае экструзионного способа в качестве основного агрегата вместо вальцов применяют экструдер. Технологический процесс производства вальцовым или экструзионным способом включает стадии подготовки сырья, смешения компонентов, пластикации массы, размола и стандартизации материала. Пластикацию проводят на вальцах или в экструдере.

На этой стадии наряду с гомогенизацией смеси происходит дальнейшая поликонденсация олигомеров с частичным переходом их в стадию резитола. Температурный режим процесса выбирается таким образом, чтобы олигомеры могли расплавиться и хорошо пропитать наполнитель и другие компоненты смеси (около 130°С в конце пластикации массы). Продолжительность пластикации резольных порошков в среднем в 2—3 раза выше, чем новолачных, что объясняется более высокой скоростью их перехода под действием уротропина в стадию резитола.

Некоторые марки новолачных и резольных порошков, требующие длительного вальцевания, готовят периодическим вальцовым способом. Этот способ включает те же стадии, что и непрерывный. Отличие состоит в том, что композиция на вальцы подается вручную. Кроме того, продолжительность вальцевания, которая контролируется по текучести и внешнему виду изделий, отпрессованных из провальцованной массы, может изменяться в широких пределах. Периодическим вальцеванием готовят порошки на основе термореактивных крезолоформальдегидных олигомеров, совмещенных с термопластичными полимерами, особенно с поливинилхлоридом, или при использовании плохо пропитывающихся наполнителей (слюда, асбест, виброизмельченный кокс и др.).

Экструзионный способ

Этот способ в отличие от вальцового обеспечивает более высокое качество получаемых пресс-материалов за счет однородности порошка и хорошей пропитки наполнителей. Хорошая герметизация оборудования обеспечивает и лучшие санитарно-гигиенические условия труда. Достоинство этого способа заключается также в возможности легкого перехода с производства пресс-материала одной марки, на другую.

Поэтому экструзионный метод изготовления пресс-порошков является более перспективным, чем вальцовый.

Эмульсионный способ

Основан на пропитке наполнителя водоэмульсионными олигомерами. Существенным недостатком этого способа является применение нестандартных по вязкости олигомеров, содержащих значительное количество свободного фенола и низкомолекулярных соединений. Способ малопроизводителен, его трудно оформить в виде непрерывного процесса, поэтому практически он утратил свое значение.

Лаковый способ

заключается в пропитке наполнителя и других компонентов в смесителе растворами новолачных или резольных олигомеров в спирте или его смесях с другими растворителями. Пропитанную массу высушивают в вакууме при 60— 75 °С. Вследствие больших расходов растворителя, относительно низкого качества пропитки и неравномерности сушки получаемого материала этот способ в настоящее время находит лишь ограниченное применение.

Свойства изделий из новолачных и резольных пресс-порошков

Новолачные и резольные пресс-порошки должны обладать определенными технологическими свойствами, обеспечивающими возможность переработки их в изделия. К числу наиболее важных технологических свойств пресс-порошков относятся:

- удельный объем,

- таблетируемость,

- текучесть,

- скорость отверждения,

- усадка.

На стадии подготовки пресс-порошка к переработке важными показателями являются удельный объем и таблетируемость.

Удельный объем большинства новолачных и резольных пресс-порошков находится в пределах 2200—2800 м3/кг, а для композиций с минеральным наполнителем—в пределах 1100— 1350 м3/кг. Более высокий удельный объем имеют пресс-порошки, приготовленные эмульсионным и лаковым способами, более низкий — пресс-порошки, полученные вальцовым и экструзионным способами.

Таблетируемость обусловливает возможность высокопроизводительной переработки пресс-порошка в изделия. Способность пресс-порошка образовывать таблетку (брикетироваться) определяют путем холодного прессования на таблеточных машинах.

Текучесть определяет способность пресс-порошка заполнять полость формы при прессовании или литье. Текучесть измеряют в специальной пресс-форме Рашига в стандартных условиях.

В зависимости от типа связующего и назначения пресс-материала текучесть пресс-порошков изменяется в широких пределах — от 35 до 200 мм. Пресс-порошки с текучестью менее 35 мм не способны равномерно заполнять пресс-форму в процессе прессования изделий. Однако с увеличением текучести увеличиваются потери на стадии прессования (материал «вытекает» из формы, образуя толстый заусенец) и уменьшается скорость отверждения. Высокотекучие пресс-порошки используют для изготовления изделий сложного профиля, низкотекучие — для изделий небольших размеров и простой конфигурации.

Скорость отверждения является важнейшим показателем технологических свойств пресс-порошка, определяющим производительность оборудования на стадии переработки. Для фенолоальдегидных связующих скорость отверждения изменяется в широких пределах, значительно увеличиваясь при использовании продуктов совмещения фенолоформальдегидных олигомеров термопластами.

Усадка характеризует изменение размеров образцов в процессе переработки и эксплуатации изделий. Для фенолоальдегидных пресс-порошков она составляет 0,4—1%.

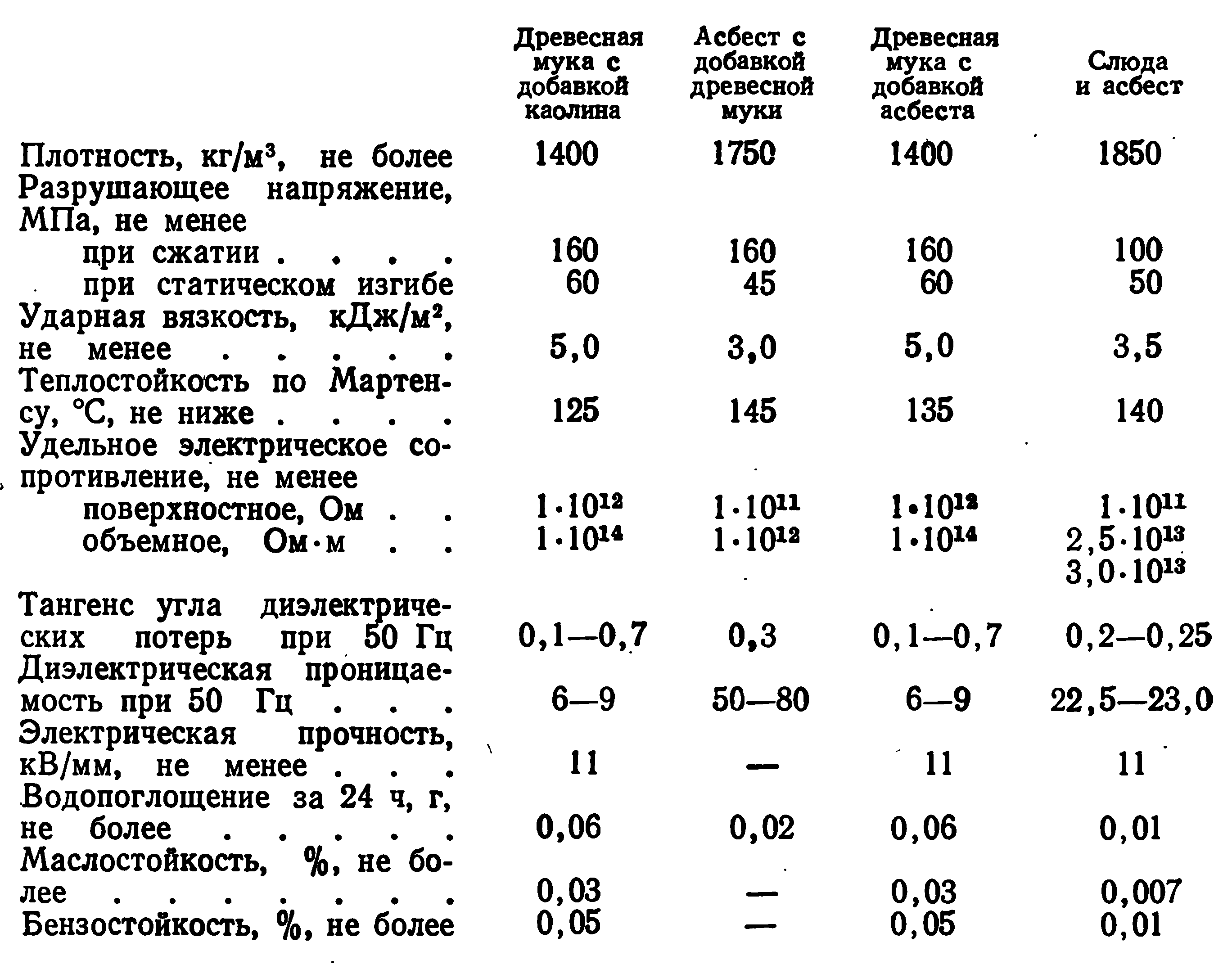

Физико-механические показатели изделий из новолачных пресс-порошков с различными наполнителями приведены ниже:

Из этих данных видно, что изделия из пресс-порошков с древесной мукой в качестве наполнителя имеют более высокие механические показатели, но уступают по теплостойкости материалам с асбестом.

Пресс-порошки, в которых связующим служат крезольные, ксиленольные олигомеры или олигомеры, полученные поликоденсацией смеси фенола и его гомологов с формальдегидом, не отличаются по физико-механическим показателям от пресс-порошков на основе чисто фенолоформальдегидных олигомеров, но уступают им по скорости отверждения.

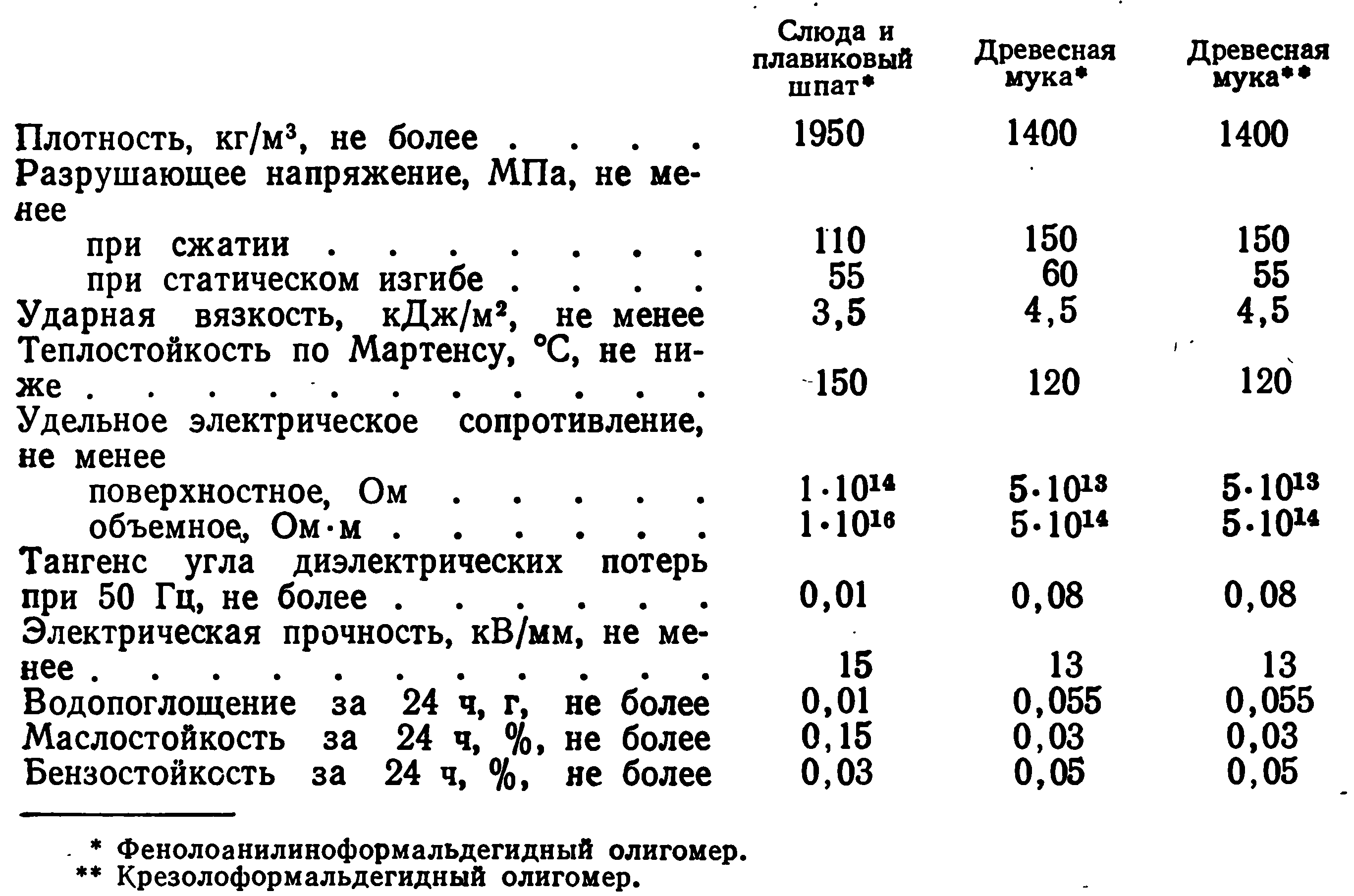

Физико-механические и электрические показатели изделий из резольных пресс-порошков с различными наполнителями приведены ниже:

Резольные порошки превосходят новолачные по электрическим показателям. Введение минеральных наполнителей (плавиковый шпат, слюда) увеличивает теплостойкость.

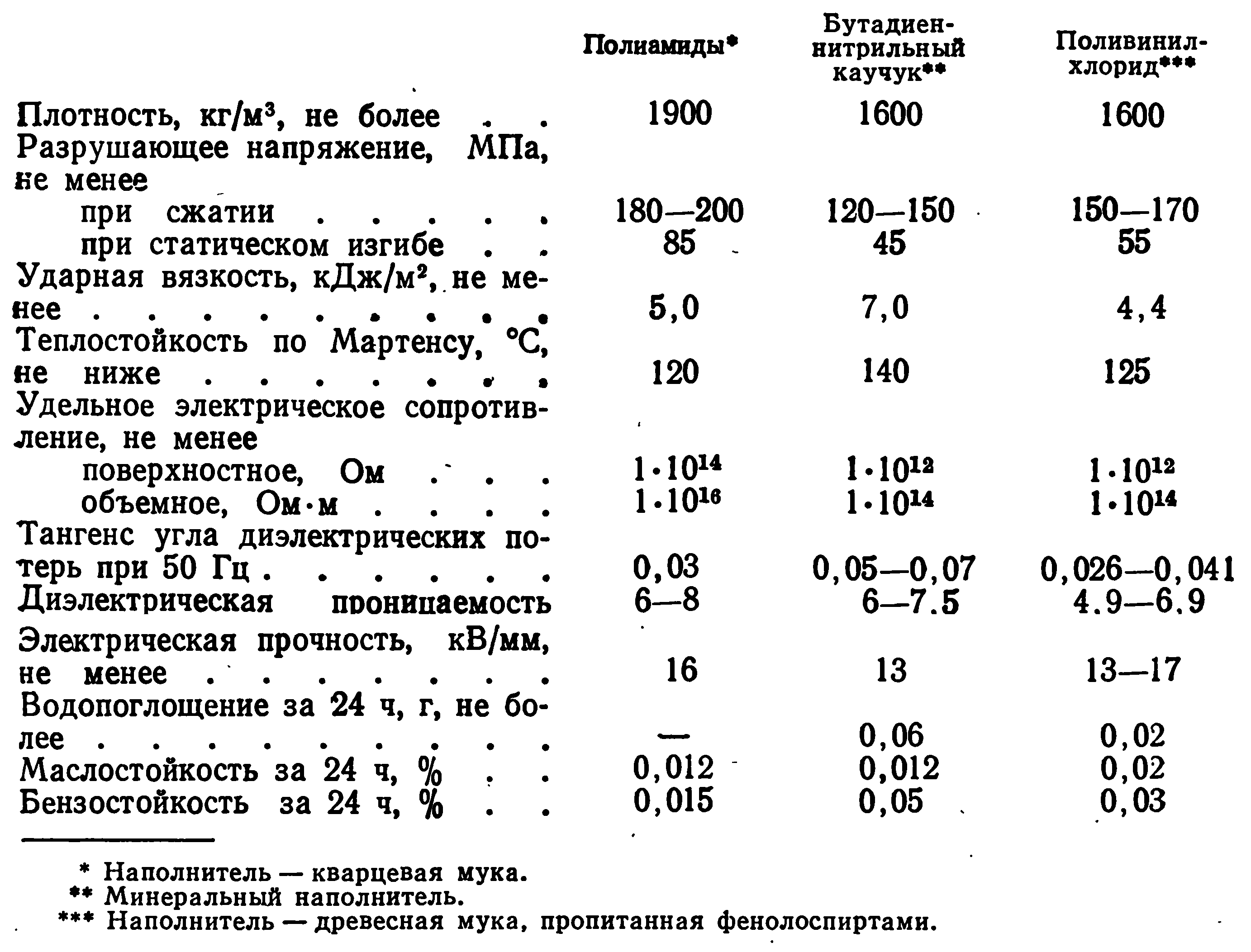

Как уже отмечалось, в производстве пресс-порошков широко применяют совмещенные полимеры. Физико-механические показатели изделий из пресс-порошков, в которых в качестве связующего используются новолачные фенолоформальдегидные олигомеры, совмещенные с другими полимерами, приведены ниже: Наиболее высокую механическую прочность имеют изделия из пресс-порошков на основе новолачных олигомеров, совмещенных с полиамидами. Изделия, получаемые из пресс-порошков на основе продуктов совмещения новолаков с бутадиен-нитрильным каучуком, характеризуются высокой стойкостью к действию ударных нагрузок. Изделия из пресс-порошков на основе продуктов совмещения с поливинилхлоридом отличаются стойкостью к агрессивным средам.

Наиболее высокую механическую прочность имеют изделия из пресс-порошков на основе новолачных олигомеров, совмещенных с полиамидами. Изделия, получаемые из пресс-порошков на основе продуктов совмещения новолаков с бутадиен-нитрильным каучуком, характеризуются высокой стойкостью к действию ударных нагрузок. Изделия из пресс-порошков на основе продуктов совмещения с поливинилхлоридом отличаются стойкостью к агрессивным средам.

Особо следует отметить пресс-порошок, получаемый на основе фенолоформальдегидного олигомера и графитированных продуктов — антегмит. От неметаллических материалов антегмит отличает высокая тепло- и электропроводность, а от металлических— высокая стойкость к действию различных агрессивных сред.

Пресс-порошки с высокими диэлектрическими показателями получают на основе фенолоформальдегидных новолаков, отвержденных оксазолидинами. Изделия из таких пресс-порошков характеризуются стабильностью диэлектрических свойств в условиях повышенной влажности и повышенных температур. По скорости отверждения они почти не уступают фенолоформальдегидным олигомерам, наиболее быстро отверждающимся уротропином.

Применение пресс-порошков

Пресс-порошки используют для изготовления изделий методом горячего прямого или литьевого прессования при 160—200 °С и давлении 20—120 МПа. Для получения профильных изделий (труб, стержней, уголков и т. п.) пресс-порошки перерабатывают методом профильного прессования. Некоторые пресс-порошки перерабатывают литьем под давлением на машинах специальной конструкции.

В зависимости от назначения различают следующие основные группы пресс-порошков.

Пресс-порошки общетехнического назначения — новолачные пресс-порошки на основе фенолоальдегидных олигомеров и древесной муки. Применяются для изготовления ненагруженных армированных и неармированных деталей технического назначения и изделий широкого потребления (штепсели, розетки, вилки, патроны, корпусы проигрывателей, рукоятки и т. д.). Электрические свойства изделий из пресс-порошков этой группы ухудшаются при работе во влажной атмосфере.

Жаростойкие пресс-порошки — новолачные пресс-порошки на основе фенолоальдегидных олигомеров и минеральных наполнителей (слюда, асбест). Предназначены для изготовления радиодеталей и электроустановочных изделий, работающих в условиях высоких температур.

Электроизоляционные пресс-порошки — резольные пресс-порошки на основе фенолоальдегидных олигомеров и древесной муки. Предназначены для изготовления армированных и неармированных деталей электротехнического назначения и деталей автотракторного электрооборудования, эксплуатация которых допустима в среде бензина и масла.

Высокочастотные пресс-порошки — резольные пресс-порошки на основе фенолоальдегидных олигомеров и минеральных наполнителей (слюда, кварцевая мука, плавиковый шпат). Предназначены для изготовления ненагруженных и слабоармированных деталей радиотехнического назначения, работающих на воздухе в условиях повышенной влажности. Изделия могут эксплуатироваться в условиях тропиков. К той же группе материалов относятся пресс-порошки на основе фенолоальдегидных новолаков, отвержденных оксазолидинами или совмещенных с полиамидами.

Безаммиачные пресс-порошки — резольные пресс-порошки на основе фенолоанилиноформальдегидных олигомеров и древесной муки. Предназначены для изготовления деталей слаботочной и радиотехнической аппаратуры, соприкасающихся или находящихся рядом с поверхностью серебряных контактов. Безаммиачными называют пресс-порошки, не содержащие уротропина, при разложении которого выделяется аммиак.

Влагохимстойкие пресс-порошки — пресс-порошки на основе новолаков, совмещенных с поливинилхлоридом, и минеральных или органических наполнителей (каолин, кокс, графит, древесная мука). Предназначены для изготовления водо- и кислотостойких изделий, например, крышек и пробок аккумуляторных баков, деталей стиральных машин, радиотехнических деталей, антифрикционных изделий.

Ударопрочные пресс-порошки — пресс-порошки на основе новолаков, совмещенных с каучуком с наполнителем — древесной мукой. Применяются для изготовления деталей общетехнического назначения, армированных деталей сложной конфигурации.

Антегмит. Предназначен для изготовления антифрикционных самосмазывающихся изделий. Для повышения химической стойкости и теплостойкости изделия подвергаются термической обработке, в результате которой несколько снижается механическая прочность. Используется также для получения футеровочной плитки.

Кузнецов Е. В., Прохорова И. П. Альбом технологических схем производства полимеров и пластических масс на их основе. Изд. 2-е. М., Химия, 1975. 74 с.

Кноп А., Шейб В. Фенольные смолы и материалы на их основе. М., Химия, 1983. 279 с.

Бахман А., Мюллер К. Фенопласты. М., Химия, 1978. 288 с.

Николаев А. Ф. Технология пластических масс, Л., Химия, 1977. 366 с.

Автор: Коршак В.В.

Источник: Коршак В.В., Технологии пластических масс, 3-е издание, 1985 год

Дата в источнике: 1985 год