Пултрузия

Пултрузия (pultrusion) – непрерывный процесс изготовления длинномерных профильных изделий путем протягивания композиции матричного полимера с непрерывными волокнами через формообразующее и консолидирующее устройство (пултрузионную головку). В отличие от экструзии, где основным рабочим воздействием служит давление, при пултрузии таковым является тянущее усилие.[1]

При изготовлении изделий методом пултрузии выделяют два (основных) элемента, формирующих композицию:

- Армирующий элемент (преимущественно – стекловолокно; реже – углеродное и базальтовое волокно);

- Матрица (преимущественно – полиэфирные и термореактивные смолы; реже – термопластичные полимеры).

Помимо указанных компонентов, при изготовлении изделий методом пултрузии, допускается использование модифицирующих добавок, цель которых заключается в придании изделиям специфических свойств, повышения физико-механических свойств и увеличения эстетической привлекательности получаемых изделий.

Пултрузионная технология применяется для получения изделий, обладающих высокой удельной прочностью и жесткостью. Технология производства обладает высокой степенью гибкости (в отношении применяемых материалов, структуры, конструкции изделий), наукоёмкости и относится к категории инновационных.

Технология пултрузии весьма успешно используется для производства ответственных изделий авиационной и ракетно-космической техники, строительных материалов и изделий для нужд автомобильной индустрии и машиностроения. Кроме того, изделия, получаемые методом пултрузии, применяются и в сельском хозяйстве.

История возникновения и развития пултрузии, как технологического метода

Как и многие другие инновационные решения, и передовые технологии, пултрузия зародилась в сфере военной промышленности. Новый метод получения композиционных материалов был впервые использован в авиационной промышленности для нужд ВВС США.

История пултрузии в гражданском секторе началась в пятидесятом году прошлого века. Первый патент на технологию пултрузии, автором которого стал В. Брандт Голдсуорти, был выдан в 1951 году в Соединенных Штатах Америки.

Сперва технологию пултрузии рассматривали как метод получения простых сплошных профилей, армированных однонаправленным волокном.

Уже в 1954 году В. Брандт Голдсуорти подготовил и опубликовал свою научно-исследовательскую статью под названием «Непрерывная экструзия материалов, армированных пластиков», где изложил свое первые наработки в этом вопросе и описал ключевые моменты получения композиционных материалов, основанных на использовании полиэфирных смол и получаемых при помощи протягивания.

Несколько лет спустя Голдсуорти, совместно со своим партнером Фрэдом Лэндграфом основали компанию Glastrusions Inc., на долгие годы ставшую лидером и монополистом рынка.

Знаковым для истории развития метода пултрузии стал 1969 год, когда М. Гейлорд опубликовал свой фундаментальный труд «Теория и практика усиления пластмассы». В данной работе, впервые был представлен наиболее полный (для своего времени) перечень полиэфиров и методов получения композиционных материалов способом пултрузии.

Следующий, 1970-й год, принято считать годом, кода пултрузия выделилась в отдельный и самостоятельный сегмент бизнеса и науки, фактически образовав самостоятельный индустриальный сектор. К этому оду на мировом рынке уже сформировались порядка десяти компаний, четко ориентированных на пултрузию, как способ производства и сегмент потребления специализированных материалов.

До 80-го года развитие технологии носило преимущественно революционный характер. В результате новых научно-исследовательских и практических изысканий пултрузия превратилась в метод производства практически неограниченного ассортимента сплошных и полых профильных изделий. Кроме того появилась возможность получения изделий, свойства которых удовлетворяют широкому диапазону технологических и конструкционных требований.

Развитие пултрузии, как метода получения композиционных материалов, позволило вывести целую серию индустриальных направлений на качественно новый уровень. При этом появление новых материалов несло в себе не только явные плюсы, но и ряд существенных минусов. Так, например, ключевой элемент композиционного материала – термореактивная смола, обладает рядом существенных недостатков. Вот основные их них:

- Вредна в использовании;

- Не подлежит вторичной переработке;

- Является весьма дорогостоящей.

Все эти факторы приводят к ухудшению условий труда работников, ухудшают экологическую обстановку, а также затрудняют проникновение композиционных технологий во многие ключевые отрасли.

Согласно журналу Reinforced Plastics[2], пултрузионная технология освоена только в ряде технологически развитых стран. В качестве матричного вещества применяются в основном термореактивные эпоксидные, полиэфирные или винилэфирные смолы.

В последние годы широко проводятся исследования на предмет использования в качестве матрицы термопластичных полимеров. На начальных стадиях учёные столкнулись с рядом проблем, таких как большая сложность в получении качественной пропитки армирующего слоя из-за высокой вязкости расплавов большинства термопластичных полимеров.

Бесспорно, достигнут некоторый успех в получении качественных изделий, но только лишь при использовании первичных, а не вторичных, низковязких расплавов термопластичных полимеров. Это привело к тому, что изделия на основе термопластичных полимеров имеют высокую стоимость.

На сегодняшний день технология пултрузии освоена лишь в ограниченном числе технологически развитых государств. Реальными результатами в этом вопросе обладают такие страны, как США, Германия и Великобритания. Определенными успехами в этом вопросе обладают Россия, Беларусь и Китай.

Классический технологический процесс пултрузии

Классический метод пултрузии предполагает использование армирующего элемента (как правило – стеклоровинг) и полимерной матрицы (как правило — термореактивных смол). Термореактивые смолы, как известно, обладают высокой текучестью (низкой вязкостью), что и определило условия технологического процесса.

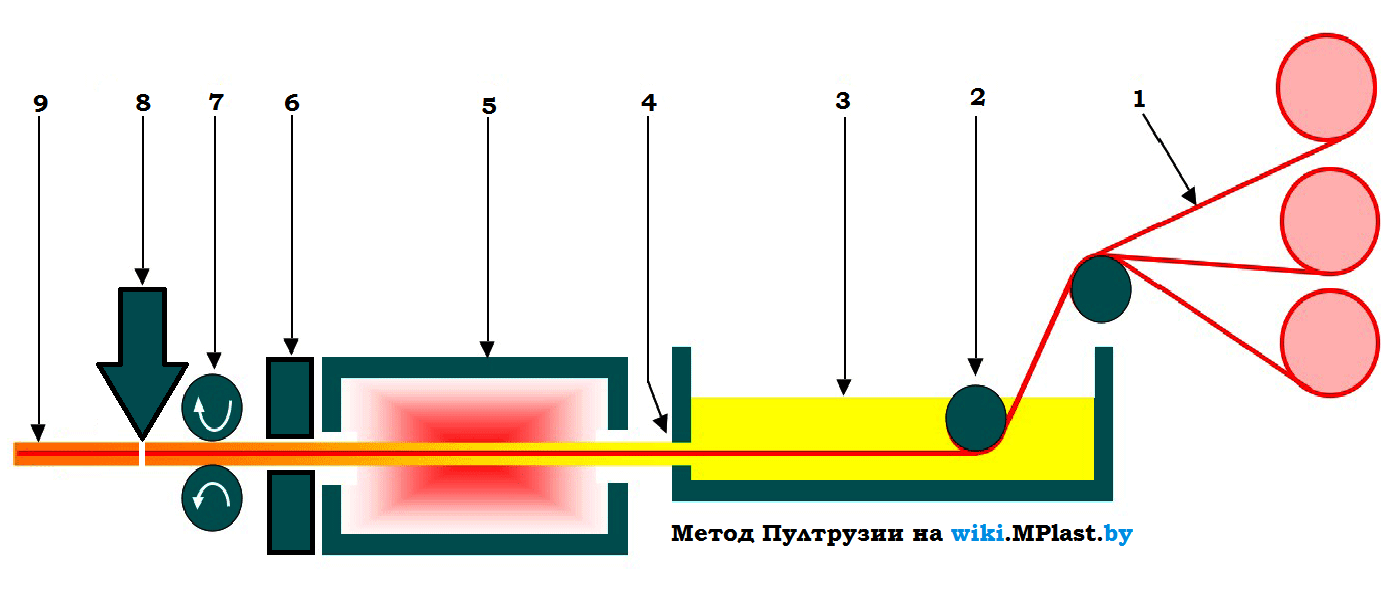

В общем виде, классический метод поучения изделий методом пултрузии (с использованием термореактивных смол) можно изобразить в следующем виде:

- Ровинг;

- Пропиточный ролик;

- Ванна со связующим;

- Ровинг, пропитанный связующим;

- Формующее;

- Калибрующее устройства;

- Тянущее устройство;

- Отрезное устройство;

- Готовое изделие.

На практике существует довольно большое количество вариантов построения технологической линии и осуществления технологического процесса получения изделий методом пултрузии. Подавляющее большинство линий сформировано по горизонтальному принципу, хотя (в значительно меньших объемах) могут применяться и верикально-ориентированные линии. Последние применяются с целью минимизации влияния земного притяжения на деформацию получаемых изделий.

Следует отметить, что в последние годы были разработаны и появились на рынке специальные марки смол, предназначенные для производства продукции именно методом пултрузии. Данные инновации позволили в значительной степени повысить производительность оборудования (линий пултрузии) достигнув скорости в 4-6 погонных метров изделия в минуту (изначально этот показатель едва превышал отметку в 1 метр за минуту).

Метод пултрузии с использованием термопластичных полимеров в качестве матрицы

Одним из существенных недостатков пултрузии, использующей в качестве связующего полиэфирные, эпоксидные и винилэфирные смолы, является высокая стоимость получаемых изделий. Кроме того, получаемые «классическим» методом пултрузии изделия не подлежат вторичной переработке и тем самым наносят вред экологии планеты. Учитывая эти предпосылки, высокую степень актуальности получил метод пултрузии, ориентированный на применение термопластичных полимеров.

Данный вариант пултрузии предусматривает получение профильных изделий различного поперечного сечения – сплошного и замкнутого, прямоугольного, квадратного, круглого и кольцевого, – армированных высокопрочными волокнами. Такие профили характеризуются высокими показателями удельной прочности и жесткости, малой удельной массой и соответственно низкой стоимостью, отнесенными к единице полезной нагрузки, а потому высокой конкурентоспособностью.

Важными аргументами в пользу армированных термопластов являются экологическая чистота производства изделий и, в отличие от композитов на основе термореактивных смол, практически неограниченные возможности их рециклинга после выработки ресурса. По этим причинам в последние десятилетия объемы промышленно производства и применения таких материалов в высокоразвитых странах возрастают на 8–10% в год.

Тем не менее, данный вариант пултрузии (на сегодняшний день) уступает «классическому» методу в производительности получаемых изделий ввиду высокой вязкости расплавов термопластичных полимеров. Сами изделия, изготовленные с использованием термопластичных полимеров, уступают аналогам (базирующихся на смолах) в разнообразии и прочности.

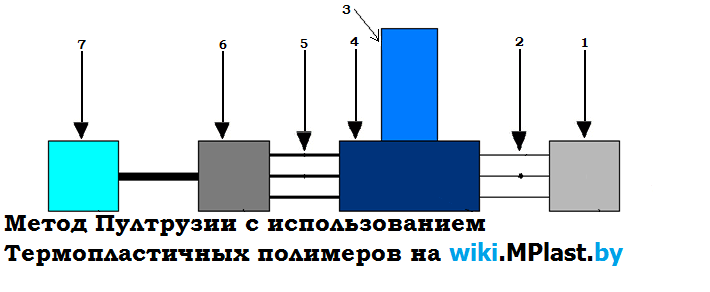

Оборудование для пултрузии и технологический процесс (в общем виде) выглядит следующим образом:

- Шпулярник, на котором устанавливаются бобины с ровингом;

- Ровинг;

- Экструдер;

- Пропиточная голова;

- Стренги (ровинг пропитанный полимером);

- Профилирующее устройство;

- Тянущее устройство;

- Отрезное устройство.

Производительность подобных линий (на сегодняшний день) уступает по производительности пултрузионному оборудованию, предполагающему использование термореактивных смол в качестве матрицы.

Продукция и изделия, получаемые методом пултрузии

Широкий ассортимент получаемых изделий обеспечивается высокой гибкостью технологии и мобильностью производства. Изделия, получаемые по технологии пултрузии, широко используются в таких отраслях, как:

- Сельское хозяйство и Химическая промышленность в части производства химически устойчивых к агрессивным средам щелевых полов с повышенными прочностными характеристиками, используемыми при строительстве животноводческих комплексов, химических производств и так далее;

- Строительная индустрия в части производства композитной арматуры, профилей, конструкций, элементов для окон ПВХ и многое другое;

- Аэрокосмическая индустрия в части изготовления элементов конструкции летательных аппаратов;

- Спортивно-туристическая индустрия в части изготовления инвентаря с повышенными прочностными характеристиками: лыжи, лыжные палки, весла плавсредств, удилища, конструкции палаток и навесов, а также много другое;

- Электроэнергетика в части изготовления диэлектрических конструкций, стеклопластиковых стержней применяемых в полимерных изоляторах и в качестве несущих конструкций элементов сигнализационных заграждений, стеклопластиковых профилей применяемых в производстве трансформаторов и электромоторов;

- Промышленное производство, потребляющее гранулы ДЛМ (длинноволокнистый литьевой материал) в качестве сырья и материалов для последующего изготовления конструкций и изделий с повышенными прочностными и химическими характеристиками методом литья под давлением.

- Прочие отрасли и производства, использующие механизмы, конструкции и материалы, соответствующие высоким требованиям химической, диэлектрической и прочностной устойчивости.

Чтобы получить дополнительную информацию и (или) узнать последние новости по данной теме посетите тематическую закладку: Пултрузия. Кроме того вы можете воспользоваться поиском по сайту (форма размещена в верхней части страницы).

Автор: А.Л. Наркевич, кандидат технических наук; О.И. Карпович, кандидат технических наук, доцент.