Волокниты на основе фенолоформальдегидных олигомеров

Волокниты — это пресс-материалы с хлопковой целлюлозой в качестве наполнителя. В качестве связующего в волокнитах применяют фенолоформальдегидные олигомеры резольного типа в виде эмульсий и водно-спиртовых растворов. Использование водных эмульсий и растворов вместо твердых резольных олигомеров связано с тем, что волокнистые наполнители пропитываются гораздо хуже, чем порошкообразные. Применение подсушенных водоэмульсионных олигомеров дает возможность механизировать процесс производства волокнита и улучшить санитарно-гигиенические условия труда в цехах, в которых изготовляется этот материал.

В состав волокнитов кроме связующего и наполнителя входят различные добавки: ускорители отверждения, смазывающие вещества и др. Поскольку волокниты используют в основном для изготовления деталей технического назначения (не декоративного), их выпускают обычно натурального светло-коричневого цвета (неокрашенными).

Ниже приведена примерная рецептура волокнита (в.масс.ч):

- Олигомер (в пересчете на сухой) — 46,0;

- Хлопковая целлюлоза (сухая) — 43,8;

- Тальк — 7,45;

- Олеиновая кислота — 2,0;

- Оксид магния — 0,5;

- Оксид кальция — 0,25;

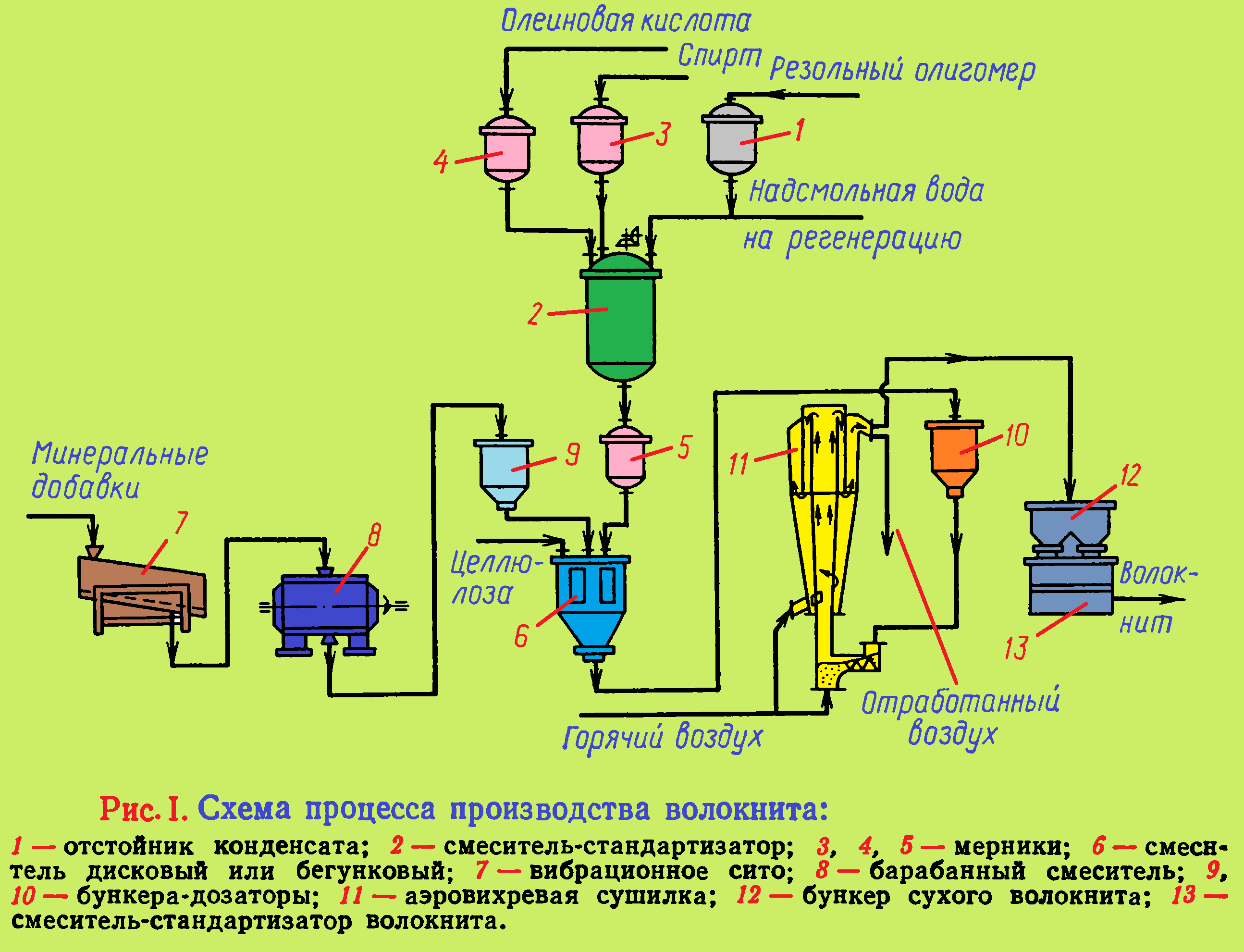

Технологический процесс получения волокнита (рис. 1) включает стадии подготовки сырья, замешивания сырого волокнита, сушку, стандартизацию и упаковку.

Водоэмульсионный резольный олигомер отделяют от водной фазы в отстойнике. Из отстойника он самотеком поступает в смеситель-стандартизатор, в который добавляют этанол и олеиновую кислоту.

Смесь олигомера с олеиновой кислотой поступает самотеком в весовой мерник, а оттуда в смеситель тарельчатого типа для пропитки наполнителя — хлопковой целлюлозы, предварительно загруженной через измельчительное устройство. Пропитка на вальцах не применяется, так как она сопровождается измельчением волокнистого наполнителя.

Смеситель представляет собой вращающуюся чугунную чашу, установленную на роликах. В ней имеются два чугунных цилиндра (бегуны), которые катятся по чаше со скольжением и могут перемещаться вертикально. Бегуны снабжены гребками, передвигающими волокнит от периферии к центру и обратно.

Пропитку проводят в течение 15—20 мин, после чего массу опудривают смесью сыпучих компонентов — талька, оксида магния и оксида кальция. Тальк добавляют для повышения текучести и водостойкости волокнита, а оксиды магния и кальция— для ускорения процесса отверждения. Смесь сыпучих компонентов готовят предварительно путем просеивания на вибрационном сите и смешения в барабанном смесителе.

Сырой волокнит выгружают в приемный бункер, из которого его пневмотранспортом подают в ленточную сушилку. Волокнит проходит последовательно все ленты, при этом температура воздуха в сушилке повышается с 55 до 90 °С. При скорости движения ленты 0,9 м/мин время пребывания волокнита в сушилке составляет 36—40 мин. Качество сушки контролируют по текучести массы (40—140 мм по Рашигу) и внешнему виду диска, отпрессованного из высушенного материала. В процессе сушки волокнита из олигомера удаляются летучие продукты и за счет дальнейшей поликонденсации происходит частичный переход резола в резитол. Высушенный волокнит через воздуховод поступает в бункер, а затем на стандартизацию в барабанный смеситель, в котором перемешивается в течение 20—25 мин и выдерживается для выравнивания влажности.

Волокнистые пресс-материалы, наполненные хлопковой целлюлозой, имеют более высокие физико-механические показатели, чем пресс-порошки на основе древесной муки. Волокнистая структура наполнителя обеспечивает прежде всего повышенную прочность к ударным нагрузкам (ударная вязкость), прочность на истирание и на статический изгиб. При этом прочностные показатели материала зависят от длины волокон хлопковой целлюлозы: чем длиннее волокна, тем выше ударная вязкость волокнита. Например, при использовании хлопковой целлюлозы с длиной волокна до 20 мм ударная вязкость составляет 9— 15 кДж/м2, а при длине волокна до 30 мм она повышается до 20 кДж/м2. Особенно высокопрочный волокнит получается при замене обычной хлопковой целлюлозы хлопковым волокном из кордных нитей. Корд, применяемый в производстве автопокрышек, изготовляется из лучших сортов хлопка с длиной волокна 29—37 мм. Кордные нити отделяют от резины в процессе ее регенерации из изношенных автопокрышек.

Ниже приведены физико-механические и электрические показатели изделий из волокнитов:

- Плотность не более: 1450 кг/м3;

- Разрушающее напряжение, не менее

- при сжатии: 120 МПа;

- при статическом изгибе: 80 МПа;

- Ударная вязкость не менее: 9 кДж/м2;

- Теплостойкость по Мартенсу не ниже 140 °С;

- Удельное электрическое сопротивление, не менее

- поверхностное: 1·1010 Ом;

- объемное: 1·1013 Ом·м;

- Тангенс угла диэлектрических потерь при 50 Гц: 0,4—0,9;

- Электрическая прочность не менее: 4,0 кВ/мм;

- Водопоглощение не более: 90 мг;

- Усадка (расчетная): 0,3—0,6 %;

- Маслостойкость за 24 ч: 0,11 %;

Изделия из волокнитов стойки к действию слабых кислот и оснований, но разрушаются сильными кислотами и щелочами. Волокниты перерабатывают в изделия методов прессования.

Основное назначение волокнитов — изготовление деталей, обладающих повышенной прочностью при истирании, изгибе, кручении и хорошими антифрикционными свойствами (переключатели, фланцы, стойки, кулачки, шестерни, направляющие втулки и т. п.).

Кузнецов Е. В., Прохорова И. П. Альбом технологических схем производства полимеров и пластических масс на их основе. Изд. 2-е. М., Химия, 1975. 74 с.

Кноп А., Шейб В. Фенольные смолы и материалы на их основе. М., Химия, 1983. 279 с.

Бахман А., Мюллер К. Фенопласты. М., Химия, 1978. 288 с.

Николаев А. Ф. Технология пластических масс, Л., Химия, 1977. 366 с.

Автор: Коршак В.В

Источник: Коршак В.В., Технологии пластических масс, 3-е издание, 1985 год

Дата в источнике: 1985 год