Новолаки (новолачные смолы)

Новолаки (новолачные смолы) — это термопластичные олигомерные продукты поликонденсации фенолов с альдегидами (главным образом с формальдегидом). Получают их в кислой среде в присутствии катализаторов — соляной, щавелевой кислот, реже H2SO4, при избытке фенола. Новолачные смолы — линейные олигомеры, в молекулах которых фенольные ядра соединены друг с другом метиленовыми мостиками. В отличие от резольных смол, в новолаках практически отсутствуют метилольные группы, вследствие чего для их отверждения при переработке необходимо вводить отвердитель (обычно гексаметилентетрамин).

Новолаки (новолачные смолы) — это термопластичные олигомерные продукты поликонденсации фенолов с альдегидами (главным образом с формальдегидом). Получают их в кислой среде в присутствии катализаторов — соляной, щавелевой кислот, реже H2SO4, при избытке фенола. Новолачные смолы — линейные олигомеры, в молекулах которых фенольные ядра соединены друг с другом метиленовыми мостиками. В отличие от резольных смол, в новолаках практически отсутствуют метилольные группы, вследствие чего для их отверждения при переработке необходимо вводить отвердитель (обычно гексаметилентетрамин).

Новолачные смолы выпускают в виде стеклообразных кусков, чешуек или гранул от светло-желтого до темно-коричневого цвета; средняя молекулярная масса 500—900; температуpa каплепадения по Уббелоде 90—130 °С; они легко растворяются в спиртах, сложных эфирах, кетонах и водных растворах едких щелочей, обычно содержат 1 — 7% несвязанного фенола. Новолачные смолы применяют в производстве прессматериалов (см. Фенопласты), абразивных изделий, литейных форм, лаков и пенопластов. Новолачные олигомеры получают в промышленности как периодическим, так и непрерывным способами.

Производство новолачных олигомеров периодическим способом

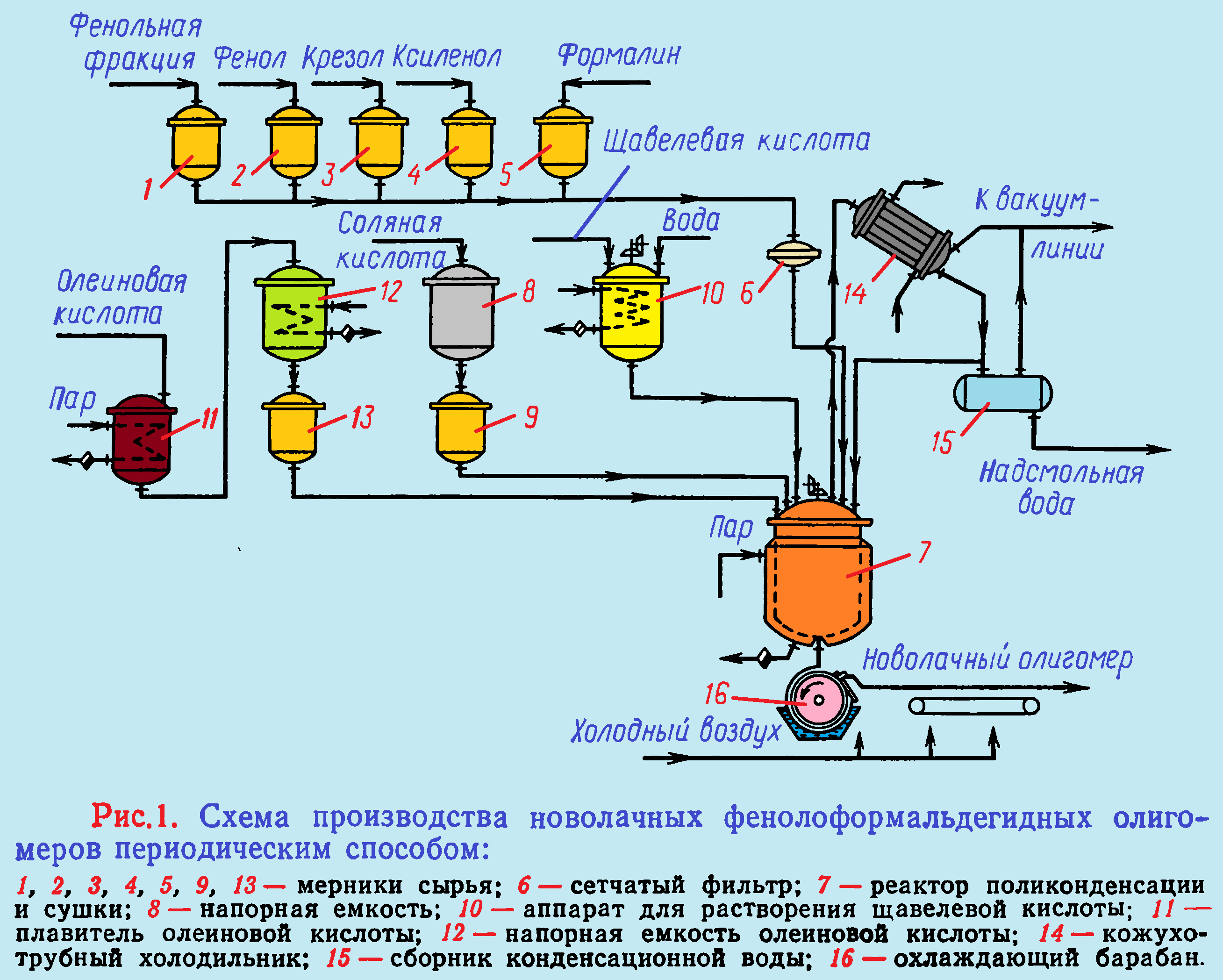

По периодическому способу синтез олигомера и сушка проводятся в одном аппарате (одноаппаратная схема). Технологический процесс состоит из стадий:

- подготовки и загрузки сырья,

- поликонденсации,

- сушки олигомера,

- слива,

- охлаждения и измельчения готового продукта (рис. 1).

Подготовка и загрузка сырья:

Подготовка сырья включает операции, связанные с заполнением весовых мерников-дозаторов. Поскольку фенол при обычных температурах представляет собой твердый продукт, перекачка его расплава по коммуникациям связана с необходимостью обогрева или тщательной изоляции трубопроводов, особенно в зимнее время. Для предотвращения затвердевания фенола в линии иногда предварительно готовят смесь фенола с водным раствором формальдегида в определенном соотношении и после тщательного перемешивания подают ее в весовой мерник.

Большое значение в производстве новолаков имеет правильный расчет количества сырья, загружаемого в реактор. Неточная дозировка, например, увеличение количества формальдегида, может привести к получению вместо новолака резольного олигомера и к отверждению его непосредственно в аппарате.

Такой продукт не перерабатывается в изделие (из-за неплавкости и нерастворимости). Обычно при получении новолаков на 100 массовых частей фенола приходится 25,0—27,5 массовых частей формальдегида, что соответствует мольному соотношению фенол: формальдегид 1 : 0,78—0,86. Для некоторых марок новолаков мольное соотношение фенол : формальдегид составляет 1 :0,97, т. е, очень близко к эквимольному.

Количество катализатора составляет 0,2—1,5 массовых частей на 100 массовых частей фенола. В производстве новолачных олигомеров в качестве катализаторов используют как минеральные, так и органические кислоты. Из минеральных кислот чаще всего применяют соляную кислоту — одну из наиболее сильных кислот.

А поскольку скорость реакции поликонденсации фенола с формальдегидом пропорциональна концентрации водородных ионов, соляная кислота является одним из наиболее активных катализаторов. Обычно рН исходной смеси для новолака составляет 1,5—1,8.

Поликонденсация фенола с формальдегидом протекает со значительным выделением тепла, что при высокой скорости реакции сопровождается интенсивным кипением смеси и может привести к выбросу ее из аппарата. Поэтому соляную кислоту вводят обычно в два-три приема и ведут процесс при более низком коэффициенте заполнения аппарата.

Из органических кислот чаще всего применяют щавелевую кислоту. Она имеет сравнительно невысокую степень диссоциации, что дает возможность регулировать скорость процесса поликонденсации в широких пределах. Поскольку в присутствии щавелевой кислоты реакция протекает с меньшей скоростью, допускаются более высокие коэффициенты заполнения, которые компенсируют увеличение продолжительности цикла.

Природа применяемого катализатора влияет не только на скорость реакции поликонденсации, но и на некоторые технологические свойства полимеров. В связи с этим различают катализаторы легко- и трудноудаляемые из олигомеров. Соляная кислота легко удаляется в процессе сушки из олигомера вместе с парами воды и этим выгодно отличается от щавелевой кислоты, при использовании которой получаются продукты с относительно высокой кислотностью и, следовательно, довольно низкими диэлектрическими показателями. Вместе с тем применение щавелевой кислоты позволяет получать более светлые и светостойкие новолаки, чем при использовании соляной кислоты. К недостаткам, связанным с применением в качестве катализатора соляной кислоты, следует отнести ее корродирующее действие на аппаратуру.

Серную кислоту используют в производстве фенолоформальдегидных олигомеров сравнительно редко. Она сильно корродирует аппаратуру и остается в олигомере в значительном количестве, что вызывает необходимость ее последующей нейтрализации. К недостаткам серной кислоты как катализатора следует отнести также получение интенсивно окрашенных темных полимеров.

Конденсация и сушка олигомеров

После загрузки всех компонентов в реактор и интенсивного перемешивания начинают нагревание смеси. На этой стадии процесса холодильник работает как обратный, возвращая в сферу реакции исходное сырье и, следовательно, обеспечивая более полное его использование.

По мере увеличения степени поликонденсации происходит разделение реакционной массы на два слоя: олигомерный и водный слой, включающий не вступившие в реакцию исходные продукты и растворимые в воде гидроксиметилфенолы. Образование гетерогенной системы происходит по достижении макромолекулами длины, превышающей 18 нм, и объясняется высокой гидрофобностью новолачных олигомеров. Дальнейший процесс поликонденсации продолжается в гетерогенной системе.

Концентрация фенола в олигомерной фазе выше, чем в водной, для формальдегида наблюдается обратная картина. Концентрация кислоты (соляной) в водной фазе в 4—9 раз выше, чем в олигомерной. Процесс поликонденсации после расслоения продолжается в обеих фазах. Вероятно, взаимодействия на границе раздела фаз не происходит, поскольку константы скорости реакций фенола с формальдегидом на несколько порядков меньше констант скорости реакций, лимитируемых диффузией (1·104—1·106). Чем продолжительнее процесс, тем полнее связываются фенол и формальдегид, тем больше выход новолака и его средняя молекулярная масса. При одинаковых условиях поликонденсации чем больше отношение формальдегида к фенолу (в допустимых для новолачных олигомеров пределах), тем больше выход олигомеров по отношению к фенолу, тем выше температура размягчения образующегося новолака и его средняя молекулярная масса.

Поликонденсация фенола с формальдегидом с образованием новолака—сильноэкзотермический процесс, связанный с выделением 586,6 кДж теплоты на 1 кг вступившего в реакцию фенола. Поэтому нагревание реакционной смеси прекращают по достижении 55—65°С, после чего она нагревается до кипения (90—98 °С) за счет теплоты реакции. Для предотвращения бурного кипения в рубашку реактора иногда подают охлаждающую воду и проводят поликонденсацию под вакуумом, что приводит к понижению температуры вследствие более интенсивного испарения.

В ходе поликонденсации содержание фенола и формальдегида в водной фазе и конденсате постепенно уменьшается и через определенное время (примерно 1ч) устанавливается почти на постоянном уровне, что свидетельствует об окончании первой стадии процесса поликонденсации.

Сушка олигомеров осуществляется при включенном прямом холодильнике. В процессе сушки удаляются летучие продукты: вода, формальдегид, летучий катализатор, некоторые побочные продукты реакции и часть непрореагировавшего фенола. Поскольку сушка проводится в вакууме (на начальной стадии остаточное давление должно быть не выше 332 кПа), температура за счет интенсивного испарения быстро снижается до 85— 90 °С. В процессе сушки происходит и дальнейшая поликонденсация, сопровождающаяся увеличением вязкости олигомеров и снижением содержания свободного фенола. Увеличению вязкости и особенно температуры каплепадения способствует повышение температуры в конце сушки, поэтому процесс обычна заканчивают при 120—130 °С. В процессе сушки допускается повышение температуры до 160 °С. После окончания сушки в олигомер вводят смазывающие вещества, например, олеиновую кислоту.

Производство новолачных олигомеров непрерывным способом

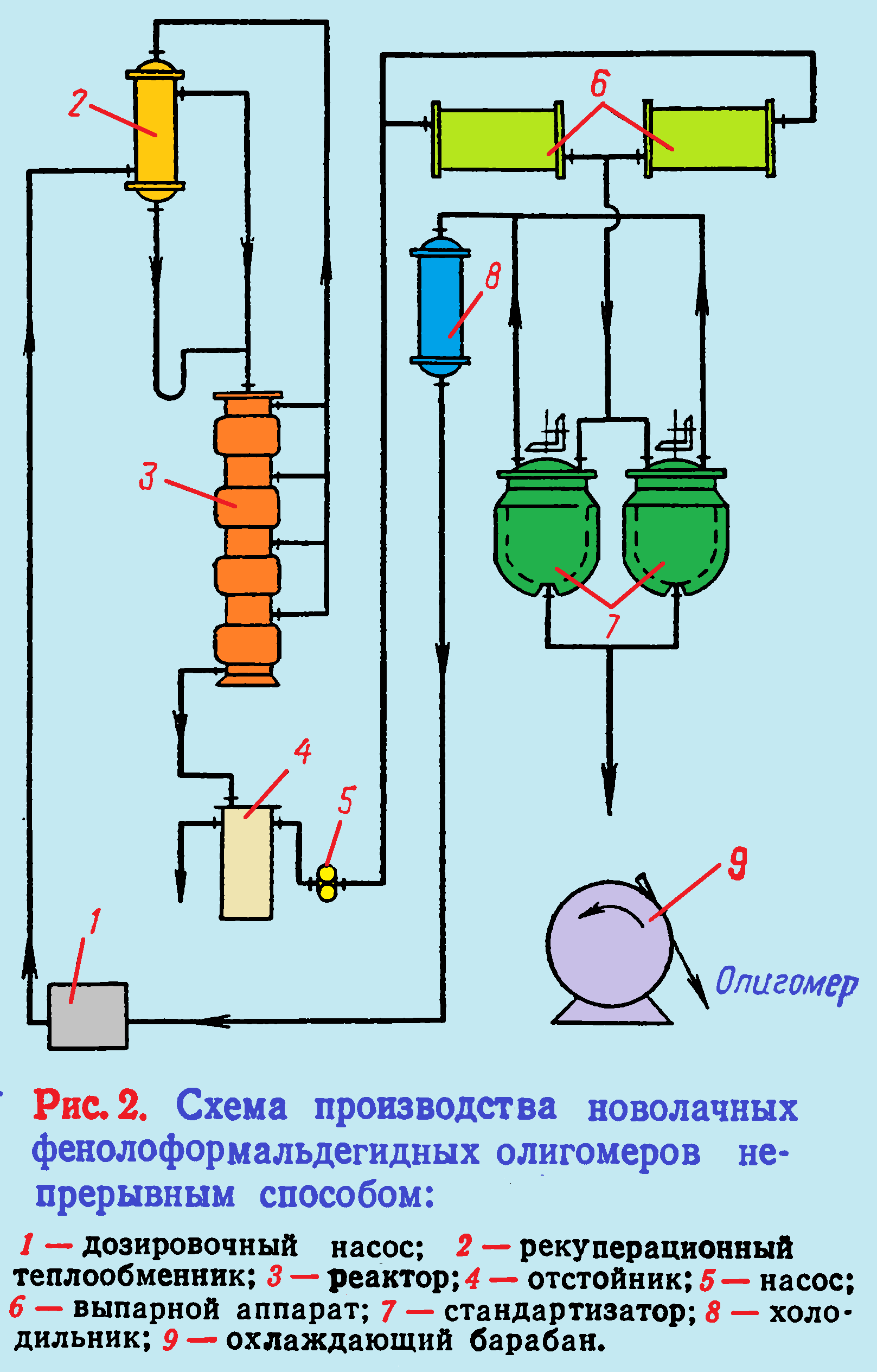

Производство новолачных олигомеров непрерывным способом осуществляют в аппаратах «идеального» смешения и вытеснения.

Производство новолачных олигомеров непрерывным способом осуществляют в аппаратах «идеального» смешения и вытеснения.

В промышленности непрерывный технологический процесс проводится с использованием многосекционного аппарата, в каждой секции которого поддерживается режим, близкий к «идеальному» смешению.

При производстве новолачных олигомеров (рис. 2) поликонденсация протекает в реакторе, представляющем собой колонну из трех—четырех секций (царг), отделенных одна от другой перегородками. Движущей силой процесса в этом случае является разность концентраций исходных компонентов в смеси, поступающей в аппарат и находящейся в нем. Эта разность постепенно уменьшается от первой секции к последней.

В условиях непрерывной работы аппарата увеличение производительности достигается за счет сокращения затрат времени на загрузку, выгрузку и разогрев смеси. Многосекционный аппарат позволяет понизить вероятность выхода из реакционной зоны непрореагировавших исходных веществ в результате многократного смешения их с реакционной массой. Кроме того, в таких аппаратах более полно используется объем. Непрерывный способ позволяет интенсифицировать производство новолаков более чем в 3 раза при исключительно высокой стабильности выпускаемой продукции. Он особенно целесообразен при выпуске небольшого ассортимента новолаков в большом объеме. Непрерывное производство новолаков впервые в мировой практике было организовано в СССР.

Фенол, водный раствор формальдегида и катализатор с помощью дозировочного насоса 1 подаются в рекуперационный теплообменник 2. Разогретая смесь исходных компонентов поступает в реактор 3. Образовавшиеся пары поступают в рекуперационный теплообменник 2 и конденсируются, отдавая тепло на нагрев исходной смеси компонентов. Температура в реакторе 94—98 °С Реакционная смесь перетекает из одной секции колонны в другую по внешним трубопроводам, которые соединяют верхнюю часть каждой предыдущей секции с нижней частью последующей. Перемешивание реакционной массы осуществляется за счет кипения, которое поддерживается подачей в рубашки секций пара. Разделение смеси на два слоя — водный и олигомерный — производится в отстойниках непрерывного действия 4, из которого олигомер насосом 5 подается на выпаривание в кожухотрубный теплообменник 6 с двумя последовательно соединенными однотрубными ходами, а водный слой отводится в систему сточных вод. Сушка олигомера проводится при 110—190 °С и остаточном давлении не более 532 ГПа при однократном прохождении его в тонком слое по внутренней поверхности труб. Из выпарного, аппарата расплавленный олигомер и пары летучих веществ поступают в один из стандартизаторов 7. Пары летучих веществ, содержащие фенол, формальдегид и воду, конденсируются в холодильнике 8. Образующийся конденсат (около 30% фенола и около 2,5% формальдегида) возвращается в процесс (на поликонденсацию). Расплав олигомера из стандартизатора 7 поступает на вращающийся барабан 9, на поверхности которого он охлаждается в тонком слое. Охлажденный до твердого состояния олигомер срезается в виде тонких пластин неправильной формы. В случае выпуска олигомера в гранулированном виде вместо охлаждающего барабана может быть использован гранулятор.

Свойства новолачных олигомеров и полимеров

Фенолоформальдегидные новолачные олигомеры представляют собой твердые термопластичные продукты от светло-коричневого до темно-коричневого цвета. Они хорошо растворяются в метиловом, этиловом спиртах, ацетоне, но не растворимы в ароматических углеводородах. Не отверждаются при длительном хранении и при нагревании до 180 °С. Новолачные олигомеры технического назначения должны отвечать следующим требованиям:

Фенолоформальдегидные новолачные олигомеры представляют собой твердые термопластичные продукты от светло-коричневого до темно-коричневого цвета. Они хорошо растворяются в метиловом, этиловом спиртах, ацетоне, но не растворимы в ароматических углеводородах. Не отверждаются при длительном хранении и при нагревании до 180 °С. Новолачные олигомеры технического назначения должны отвечать следующим требованиям:

- Температура каплепадения*: 95—105 °С

- Вязкость 50%-ного спиртового раствора: 0,07—0,16 Н·с/м2

- Содержание бромирующихся органических продуктов в пересчете на свободный фенол: не более 9%;

* Повышая конечную температуру сушки и соотношение формальдегида и фенола в пределах, допустимых для новолачных полимеров, можно получить новолаки с более высокой температурой каплепадения (до 115 °С).

Новолачные олигомеры, как таковые, находят весьма ограниченное применение в технике, поскольку по теплостойкости, химической стойкости и ряду других свойств они значительно уступают резольным. Поэтому превращение новолаков в резолы имеет большое практическое значение.

Для превращения новолачных олигомеров в резольные используют:

- жидкие новолачные олигомеры (их обрабатывают 30— 40%-ным раствором формальдегида и применяют для получения клеев);

- ненаполненные твердые новолачные олигомеры;

- наполненные новолачные олигомеры.

В последних двух случаях в качестве отвердителя используют главным образом гексаметилентетрамин. Термообработку проводят при 160—180 °С. В результате взаимодействия новолачных олигомеров с гексаметилентетрамином образуются неплавкие и нерастворимые продукты (резиты). При этом скорость отверждения тем выше, чем ниже содержание свободного фенола в новолаке и выше содержание незамещенных пapa-положений в нем.

Для снижения содержания свободного фенола в олигомере его можно обработать острым паром или прогреть в течение продолжительного времени в реакторе при 180—200 °С. Такая обработка позволяет уменьшить содержание фенола в готовом олигомере до 0,1% и тем самым значительно повысить его тепло- и светостойкость.

Новолачные олигомеры в присутствии гексаметилентетрамина отверждаются гораздо быстрее, чем резольные, что обусловливает высокую производительность труда (главным образом в производстве пресс-порошков общего назначения). Достоинством новолаков является простота технологических процессов их производства. Им отдают предпочтение в тех случаях, когда высокая скорость отверждения не мешает переработке. Однако резольные олигомеры в условиях переработки способны более длительное время находиться в вязкотекучем состоянии по сравнению с новолачными, что обеспечивает формование толстостенных крупногабаритных изделий и композиций с низкой текучестью. Поэтому ассортимент выпускаемых резолов и их применение значительно шире, чем новолаков.

Кузнецов Е. В., Прохорова И. П. Альбом технологических схем производства полимеров и пластических масс на их основе. Изд. 2-е. М., Химия, 1975. 74 с.

Кноп А., Шейб В. Фенольные смолы и материалы на их основе. М., Химия, 1983. 279 с.

Бахман А., Мюллер К. Фенопласты. М., Химия, 1978. 288 с.

Николаев А. Ф. Технология пластических масс, Л., Химия, 1977. 366 с.

Автор: Коршак В.В.

Источник: Коршак В.В., Технологии пластических масс, 3-е издание, 1985 год

Дата в источнике: 1985 год