Полипропилен

Полипропилен (ПП) — это термопластичный полимер пропилена (пропена), представляющий собой (в основном) кристаллический полимер стереорегулярного строения, получаемый путем полимеризации пропилена в присутствии металлокомплексных катализаторов.

Полипропилен в промышленности получают в присутствии каталитической системы типа Циглера — Натта Al(C2H5)2Cl/TiCl3 в среде экстракционного бензина и в среде легкого растворителя — пропан-пропиленовой фракции или в массе мономера, а также в присутствии высокоактивной каталитической системы Al(C2H5)2Cl, TiCl3 и основания Льюиса в среде н-гептана.

Полимеризацию пропилена осуществляют в суспензии и растворе, в массе и в газовой фазе. В растворе процесс проводят при более высоких температурах и давлении, чем в суспензии. В газовой фазе скорость процесса и степень изотактичности полимера ниже, чем в жидкой фазе. В жидкой фазе содержание атактического полипропилена не превышает 10%, тогда как в газовой фазе оно достигает 25%. Основными недостатками указанных процессов являются необходимость разложения катализатора ввиду высокой чувствительности к нему полипропилена, удаление из полимера атактического полипропилена, очистка промывной жидкости, регенерация растворителей.

Получаемый полипропилен представляет собой в основном кристаллический полимер стереорегулярного строения.

Ценные физико-механические свойства полипропилена обусловлены высоким содержанием кристаллической фазы, поэтому каталитические системы, применяемые для его получения, должны обладать высокой стереоспецифичностью.

Исходным сырьем для производства полипропилена является пропилен.

Сырье для получения полипропилена

Исходным сырьем для производства полипропилена является пропилен.

Пропилен выделяют из пропан-пропиленовой фракции, получаемой при крекинге и пиролизе нефтяных углеводородов. Выделенная пропиленовая фракция, содержащая около 80% пропилена, подвергается дополнительной ректификации; в результате получают пропилен 98—99%-ной концентрации.

Пропилен высокой степени чистоты, не содержащий влаги, кислорода, оксидов углерода и других примесей, отравляющих катализатор полимеризации, получают дополнительной очисткой.

Наличие в пропилене насыщенных углеводородов этана и пропана не влияет на процесс образования полимера. На этом основан технологический процесс полимеризации пропилена в виде пропан-пропиленовой фракции, содержащей 30% пропилена и 70% пропана, разработанный в СССР, в котором пропан является растворителем и используется для отвода тепла реакции.

Полимеризация пропилена

Полимеризация пропилена в присутствии катализаторов Циглера — Натта протекает по ионно-координационному механизму.

При полимеризации пропилена образующаяся макромолекула полипропилена состоит из элементарных звеньев регулярно чередующихся вторичных и третичных атомов углерода.

Каждый третичный атом углерода является асимметрическим и может иметь одну из двух (D- или L-) стерических конфигураций. Подбирая условия полимеризации и катализатор, можно получить полипропилен, содержащий в основном одну из заданных структур. Такие полимеры называются изотактическими. Полимеры, в цепи которых попеременно чередуются асимметрические атомы углерода D- и L-конфигурации, называются: синдиотактическими. В атактическом полипропилене асимметрические атомы D- и L-конфигурации располагаются беспорядочно. Изотактические и синдиотактические полимеры объединяются под общим названием стереорегулярных полимеров.

Кроме того, в полипропилене имеются участки со стереоблочной структурой, содержащей изотактический и атактический полипропилен.

Полипропилен, выпускаемый в промышленности, представляет собой смесь различных структур, соотношение которых зависит от условий проведения процесса. Наиболее ценным материалом является полимер с низким содержанием примесей атактических и стереоблочных структур.

В зависимости от молекулярной массы и содержания изотактической части свойства полипропилена изменяются в широких пределах. Наибольший практический интерес представляет полипропилен с молекулярной массой 80 000—200 000 и содержанием изотактической части 80—95%.

Содержание в полимере изотактической части зависит от применяемых для полимеризации катализаторов. Стереорегулярный полимер образуется только в присутствии таких катализаторов, которые обладают способностью ориентировать элементарное звено в определенном положении по отношению к ранее присоединенным группам. Молекулы мономера вначале адсорбируются на поверхности твердого катализатора, ориентируются и затем присоединяются к цепи полимера.

Полимеризацию пропилена проводят в присутствии каталитического комплекса Al(C2H5)2Cl/TiCl3 и других катализаторов.

Соотношение компонентов в каталитической системе влияет на скорость полимеризации и на стереоспецифичность. При мольном соотношении AlR2CI:TiCl3=2 : 1 проявляется максимальная активность катализатора, а при соотношении, превышающем 3:1 — наибольшая стереоспецифичность.

Трихлорид титана существует в нескольких кристаллических модификациях (α, β, γ, σ). ,В присутствии трихлорида титана фиолетовой α-формы получается полимер с наибольшим количеством изотактического полипропилена — 80—90%, при использовании трихлорида титана коричневой β-формы образующийся полимер содержит только 40—50%.

Производство полипропилена

В промышленности изотактический полипропилен получают стереоспецифической полимеризацией пропилена на комплексных катализаторах типа Циглера — Натта. Тепловой эффект полимеризации пропилена составляет около 58,7 кДж/моль или 1385 кДж/кг (в 2,4 раза меньше, чем при полимеризации этилена). Это дает возможность отводить тепло полимеризации через рубашку аппарата, охлаждаемую водой, не прибегая к специальным методам отвода тепла (кипение растворителя, циркуляция газа и др.). Полимеризацию проводят в среде растворителя, обычно жидкого углеводорода (бензина, н-гептана, уайт-спирита).

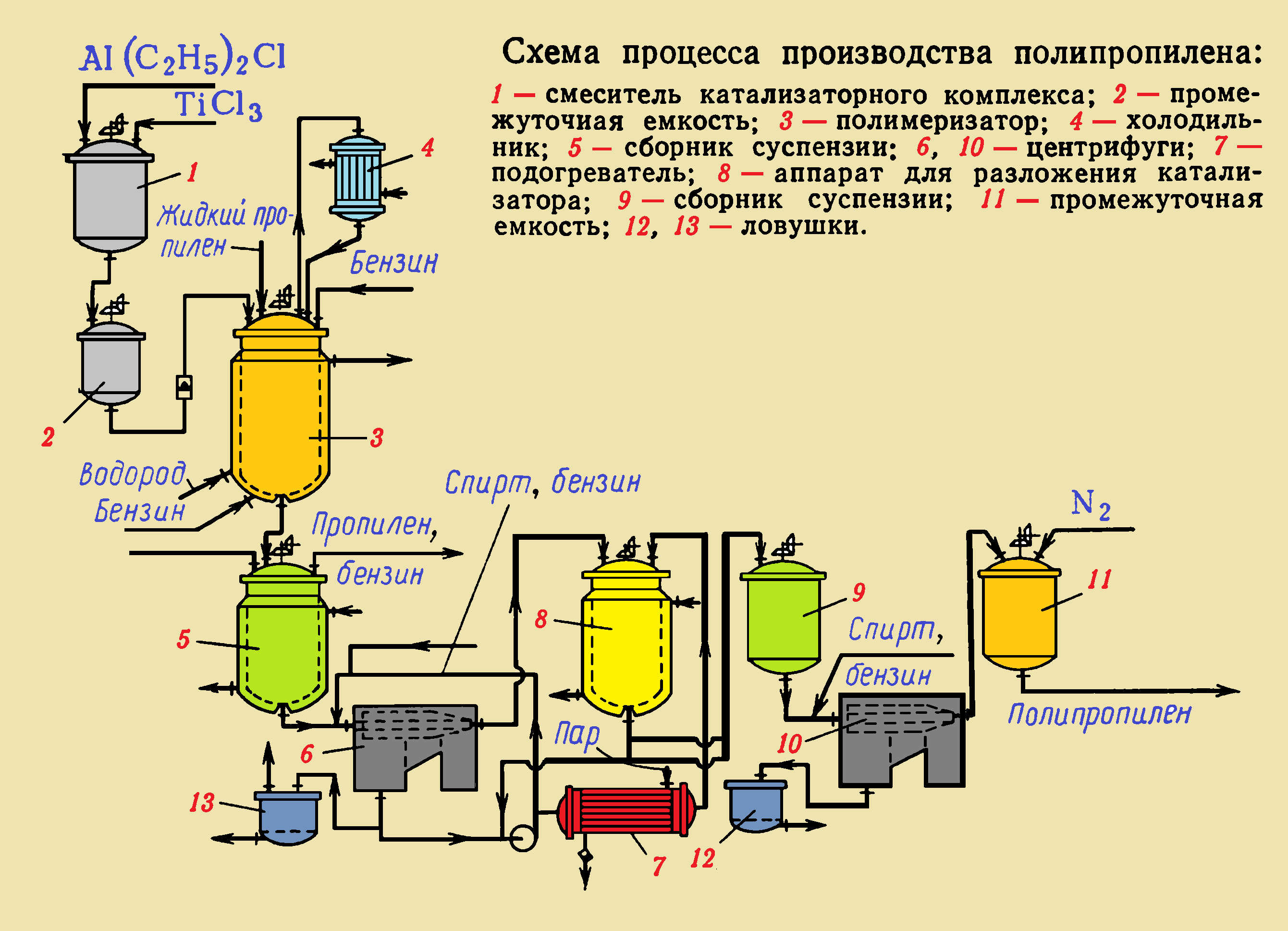

Технологический процесс получения полипропилена (рисунок 1) состоит из стадий:

- приготовления катализаторного комплекса,

- полимеризации пропилена,

- удаления непрореагировавшего мономера,

- разложения катализаторного комплекса,

- промывки полимера,

- отжима от растворителя,

- сушки полимера,

- окончательной обработки полипропилена,

- регенерации растворителей.

Приготовление катализаторного комплекса осуществляется смешением 5%-ного раствора диэтилалюминийхлорида в бензине с трихлоридом титана в смесителе 1. Суспензия катализатора поступает в промежуточную емкость 2, из которой дозируется в полимеризатор 3. Полимеризатор представляет собой аппарат емкостью 25 м3, снабженный якорной мешалкой, рубашкой для обогрева и охлаждения и холодильником 4. В полимеризатор при перемешивании непрерывно подаются жидкий пропилен, катализаторный комплекс, бензин и водород.

Продолжительность реакции при температуре 70 °С и давлении 1,0 МПа составляет около 6 часов. Степень конверсии 98%.

Ниже приведены соотношения компонентов (в масс, ч.):

- Пропилен – 100;

- Катализатор — [Аl(С2Н5)2Сl :TiCl3=3: 1] — 9;

- Бензин — 225;

Из полимеризатора полимер в виде суспензии поступает в сборник 5, где за счет снижения давления осуществляется сдувка растворенного в бензине непрореагировавшего пропилена и разбавление суспензии бензином до соотношения полимер : бензин = 1 : 10 (масс. ч.).

Разбавленная суспензия обрабатывается на центрифуге 6 раствором изопропилового спирта в бензине (до 25%-ной концентрации по массе).

Разложение остатков катализатора проводится в аппарате 8 при интенсивном перемешивании суспензии подогретым до 60 °С раствором изопропилового спирта в бензине (фугатом). Суспензия полимера через сборник 9 подается на промывку и отжим в центрифугу 10, затем в емкость 11, откуда на сушку, грануляцию и упаковку.

Непрореагировавший пропилен, растворитель, промывные растворы и азот поступают на регенерацию и возвращаются в цикл.

При получении полипропилена полимеризацией пропан-пропиленовой фракции (30% пропилена и 70% пропана) в качестве растворителя используется пропан. Полимеризацию проводят в массе мономера, добавляя избыток пропилена и бензин.

Необходимое давление в аппарате создается за счет паров растворителя пропан-пропиленовой фракции, пропана, бензина, остатка и мономера.

Образовавшийся полипропилен выпадает в виде белого порошка. Дальнейшие процессы обработки полипропилена — разложение каталитического комплекса, промывка полимера, сушка и грануляция проводятся так же, как описано выше.

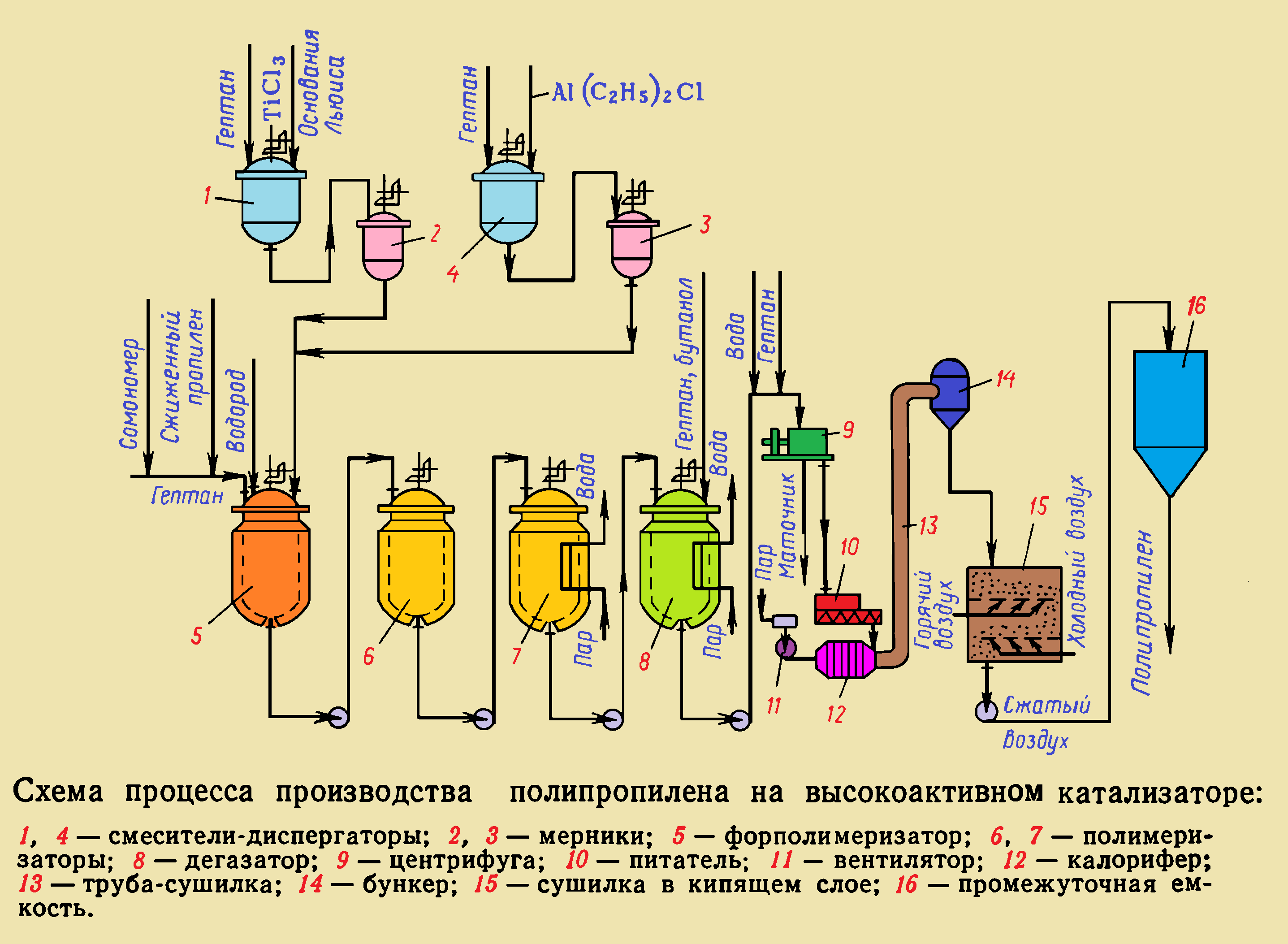

Освоен промышленный способ получения полипропилена на высокоактивном катализаторном комплексе, состоящем из диэтилалюминийхлорида [Аl(С2Н5)2Сl] в гептане, хлорида титана (TiCl3) в гептане, хлорида алюминия (АlСlз) в гептане или хлорида магния (MgCl2) в гептане. Полимеризацию пропилена осуществляют в среде гептана под давлением 0,9—1,2 МПа и температуре 65—75 °С.

Технологический процесс производства полипропилена (рисунок 2) состоит из операций:

- приготовления катализаторного комплекса,

- полимеризации сжиженного пропилена,

- сополимеризации пропилена с этиленом,

- промывки суспензии полимера,

- отжима полимера центрифугированием,

- сушки,

- грануляции,

- расфасовки и упаковки.

Приготовление катализаторного комплекса проводится периодическим способом в смесителях-диспергаторах в гептане.

В аппарат 1 загружают гептан, твердый TiCl3 и АlСl3 (основание Льюиса). В аппарат 4 вводят гептан и Al(C2H5)2Cl в виде 10%-ного раствора в гептане. После перемешивания диспергированные продукты в гептане поступают в промежуточные емкости-мерники 2, 3, из которых подаются на стадию полимеризации в форполимеризатор 5 и оттуда в аппарат с мешалкой 6. В реакторы непрерывно подается пропилен, гептан, каталитический комплекс и водород. Съем тепла осуществляется деминерализованной водой, циркулирующей через рубашку и специальные встроенные устройства.

Для регулирования плотности и других свойств полимера в систему вводят этилен. Сополимеризация осуществляется в две стадии:

- первая стадия проводится непрерывно в одном реакторе 5 при температуре 65 °С и давлении для снижения образования атактического полимера.

- вторая стадия — непосредственно сополимеризация — проводится периодически в трех реакторах 5, 6, 7.

Полученная суспензия полимера в гептане выгружается из реактора, разбавляется гептаном, содержащим Al(С2Н5)H2Сl, и подается на сополимеризацию. После заполнения реактора подается пропилен, а затем этилен и водород.

Далее суспензия полимера подвергается дегазации в аппарате 8, в который одновременно подается горячий гептан и бутанол для разложения каталитического комплекса. Пропилен, насыщенный парами гептана и бутанола, после конденсации направляется на нейтрализацию.

Промывка суспензии полимера проводится деминерализованной водой при 65—70 °С. Водногептановая суспензия полимера направляется в отстойник, в котором происходит отделение водной фазы, содержащей бутанол, и остатков катализаторного комплекса. Гептановая фаза, содержащая полимер, подвергается второй промывке.

Затем суспензия подается на центрифугу 9, промывается горячим гептаном для отделения атактического полипропилена, водно-бутанольной смесью для удаления продуктов распада катализатора и водой. Влажный полимер поступает на сушку в трубу-сушилку 13 и в сушилку с псевдоожиженным слоем 15. Полипропилен-порошок далее пневмотранспортом передается в промежуточную емкость 16, откуда направляется на грануляцию, расфасовку и упаковку.

В качестве стабилизаторов применяют амины (дифениламин), а также технический углерод, который вводят в полимер в количестве 1—2%.

Гептан и водно-бутанольная смесь подвергаются регенерации, гептан и бутанол возвращаются в цикл.

Одним из основных направлений совершенствования производства полипропилена является разработка более активных каталитических комплексов, которые можно было бы вводить в небольшом количестве для того, чтобы продукты его разложения не влияли на свойства полимера. При этом отпадает необходимость в стадиях промывки полимера и регенерации промывной жидкости.

Свойства и применение полипропилена

Изотактический полипропилен представляет собой твердый термопластичный полимер с температурой плавления 165—170 °С и плотностью 900—910 кг/м3.

Ниже приведены показатели основных физико-механических свойств полипропилена:

- Молекулярная масса: 80 000—200 000

- Разрушающее напряжение при растяжении, Мпа: 245—392

- Относительное удлинение при разрыве, %: 200—800

- Ударная вязкость, кДж/м2: 78,5

- Твердость по Бринеллю, Мпа: 59—64

- Теплостойкость по методу НИИПП, °С: 160

- Максимальная температура эксплуатации (без нагрузки),°С: 150

- Температура хрупкости, °С: От —5 до —15

- Водопоглощение за 24 ч, %: 0,01—0,03

- Удельное объемное электрическое сопротивление, Ом·м: 1014—1015

- Тангенс угла диэлектрических потерь: 0,0002—0,0005

- Диэлектрическая проницаемость при 50 Гц: 2,1—2,3

маркировка полипропилена

Полипропилен имеет более высокую теплостойкость, чем полиэтилены низкой и высокой плотности. Он обладает хорошими диэлектрическими показателями, которые сохраняются в широком интервале температур. Благодаря чрезвычайно малому водопоглощению его диэлектрические свойства не изменяются при выдерживании во влажной среде.

Полипропилен нерастворим в органических растворителях при комнатной температуре; при нагревании до 80 °С и выше он растворяется в ароматических (бензоле, толуоле), а также хлорированных углеводородах. Полипропилен устойчив к действию кислот и оснований даже при повышенных температурах, а также к водным растворам солей при температурах выше 100 °С, к минеральным и растительным маслам. Старение стереорегулярного полипропилена протекает аналогично старению полиэтилена.

Полипропилен меньше, чем полиэтилен, подвержен растрескиванию под воздействием агрессивных сред.

Одним из существенных недостатков полипропилена является его невысокая морозостойкость (—30 °С). В этом отношении он уступает полиэтилену. Полипропилен перерабатывается всеми применяемыми для термопластов способами.

Модификация полипропилена полиизобутиленом (5—10%) улучшает перерабатываемость материала, повышает его гибкость, стойкость к растрескиванию под напряжением и снижает хрупкость при низких температурах.

Пленки из полипропилена обладают высокой прозрачностью; они теплостойки, механически прочны и имеют малую газопроницаемость и паропроницаемость. Полипропиленовое волокно прочно; оно пригодно для изготовления технических тканей, для изготовления канатов.

Полипропилен применяется для производства пористых материалов — пенопластов.

Зубакова Л. Б. Твелика А. С, Даванков А. Б. Синтетические ионообменные материалы. М., Химия, 1978. 183 с.

Салдадзе К М., Валова-Копылова В. Д. Комплексообразующие иониты (комплекситы). М., Химия, 1980. 256 с.

Казанцев Е. Я., Пахолков В. С, Кокошко 3. /О., Чупахин О. Я. Ионообменные материалы, их синтез и свойства. Свердловск. Изд. Уральского политехнического института, 1969. 149 с.

Самсонов Г. В., Тростянская Е. Б., Елькин Г. Э. Ионный обмен. Сорбция органических веществ. Л., Наука, 1969. 335 с.

Тулупов П. Е. Стойкость ионообменных материалов. М., Химия, 1984. 240 с.

Полянский Я. Г. Катализ ионитами. М., Химия, 1973. 213 с.

Кассиди Г. Дж.у Кун К А. Окислительно-восстановительные полимеры. М., Химия, 1967. 214 с.

Херниг Р. Хелатообразующие ионообменники. М., Мир, 1971. 279 с.

Тремийон Б. Разделение на ионообменных смолах. М., Мир, 1967. 431 с.

Ласкорин Б. Я., Смирнова Я. М., Гантман М. Я. Ионообменные мембраны и их применение. М., Госатомиздат, 1961. 162 с.

Егоров Е. В., Новиков П. Д. Действие ионизирующих излучений на ионообменные материалы. М., Атомиздат, 1965. 398 с.

Егоров Е. В., Макарова С. Б. Ионный обмен в радиохимии. М., Атомиздат,

Автор: Автор: В.В. Коршак, академик

Источник: В.В. Коршак, Технология пластических масс,1985 год

Дата в источнике: 1985 год