Политетрафторэтилен (фторопласт-4, фторлон-4, тефлон)

Политетрафторэтилен [-CF2-CF2-]n — это полимер тетрафторэтилена с молекулярной массой 140 000— 500 000. Политетрафторэтилен (фторопласт-4) получают полимеризацией тетрафторэтилена в присутствии пероксидных инициаторов.

Политетрафторэтилен [-CF2-CF2-]n — это полимер тетрафторэтилена с молекулярной массой 140 000— 500 000. Политетрафторэтилен (фторопласт-4) получают полимеризацией тетрафторэтилена в присутствии пероксидных инициаторов.

В СССР выпускался под торговой маркой «фторлон». Корпорация DuPont является правообладателем на использование торговой марки тефлон.

Свойства и применение политетрафторэтилена

Политетрафторэтилен (фторопласт-4) представляет собой белый порошок плотностью 2250—2270 кг/м3 и насыпной плотностью 400—500 кг/м3. Молекулярная масса его равна 140 000— 500 000.

Фторопласт-4 — кристаллический полимер со степенью кристалличности 80—85%, температурой плавления 327 °С и температурой стеклования аморфной части около —120 °С. При нагревании политетрафторэтилена степень кристалличности уменьшается, при 370 °С он превращается в аморфный полимер. При охлаждении политетрафторэтилен снова переходит в кристаллическое состояние; при этом происходит его усадка и повышение плотности. Наибольшая скорость кристаллизации наблюдается при 310 °С.

При температуре эксплуатации степень кристалличности фторопласта-4 составляет 50—70%, теплостойкость по Вика — 100—110 °С. Рабочая температура — от 269 до 260 °С.

При нагревании выше 415 °С политетрафторэтилен медленно разлагается без плавления с образованием тетрафторэтилена и других газообразных продуктов.

Политетрафторэтилен негорюч, обладает очень хорошими диэлектрическими свойствами, которые не изменяются в пределах от —60 до 200 °С, имеет хорошие механические и антифрикционные свойства и очень низкий коэффициент трения.

Ниже приведены основные показатели физико-механических и электрических свойств фторопласта-4:

| Разрушающее напряжение, МПа при растяжении | |

| незакаленного образца | 13,7—24,5 |

| закаленного образца | 15,7—30,9 |

| при статическом изгибе | 10,8—13,7 |

| Модуль упругости при изгибе, МПа | |

| при — 60 °С | 1290—2720 |

| при 20°С | 461—834 |

| Ударная вязкость, кДж/м2 | 98,1 |

| Относительное удлинение при разрыве, % | 250—500 |

| Остаточное удлинение, % | 250—350 |

| Твердость по Бринеллю, МПа | 29,4—39,2 |

| Удельное объемное электрическое сопротивление, Ом·м | 1015—1018 |

| Тангенс угла диэлектрических потерь при 106 Гц | 0,0002—0,00025 |

| Диэлектрическая проницаемость при 106 Гц | 1,9—2,2 |

Химическая стойкость политетрафторэтилена превосходит стойкость всех других синтетических полимеров специальных сплавов, благородных металлов, антикоррозионной керамики и других материалов.

Политетрафторэтилен не растворяется и не набухает ни в одном из известных органических растворителей и пластификаторов (он набухает лишь во фторированном керосине).

Вода не действует на полимер ни при каких температурах. В условиях относительной влажности воздуха, равной 65%, политетрафторэтилен почти не поглощает воду.

До температуры термического разложения политетрафторэтилен не переходит в вязкотекучее состояние, поэтому его перерабатывают в изделия методами таблетирования и спекания заготовок (при 360—380 °С).

Благодаря сочетанию многих цепных химических и физико-механических свойств политетрафторэтилен нашел широкое применение в технике.

Производство политетрафторэтилена

Политетрафторэтилен получают в виде рыхлого волокнистого порошка или белой, либо желтоватой непрозрачной водной суспензии, из которой при необходимости осаждают тонкодисперсный порошок полимера с частицами размером 0,1—0,3 мкм.

Волокнистый политетрафторэтилен

Полимеризацию тетрафторэтилена обычно осуществляют в водной среде, без применения эмульгаторов. Процесс проводят в автоклаве из нержавеющей стали, рассчитанном на давление не менее 9,81 МПа, снабженном якорной мешалкой, системой обогрева и охлаждения.

Автоклав предварительно продувают азотом, не содержащим кислорода, затем в него загружают воду и инициатор.

Ниже приведена норма загрузки компонентов (в массовых частях):

- Тетрафторэтилен — 30

- Вода дистиллированная — 100

- Персульфат аммония — 0,2

- Бура -0,5

По окончании полимеризации автоклав охлаждают, не вступивший в реакцию мономер сдувают азотом и содержимое автоклава направляют на центрифугу. После отделения полимера от жидкой фазы его измельчают, многократно промывают горячей водой и сушат при 120—150 °С.

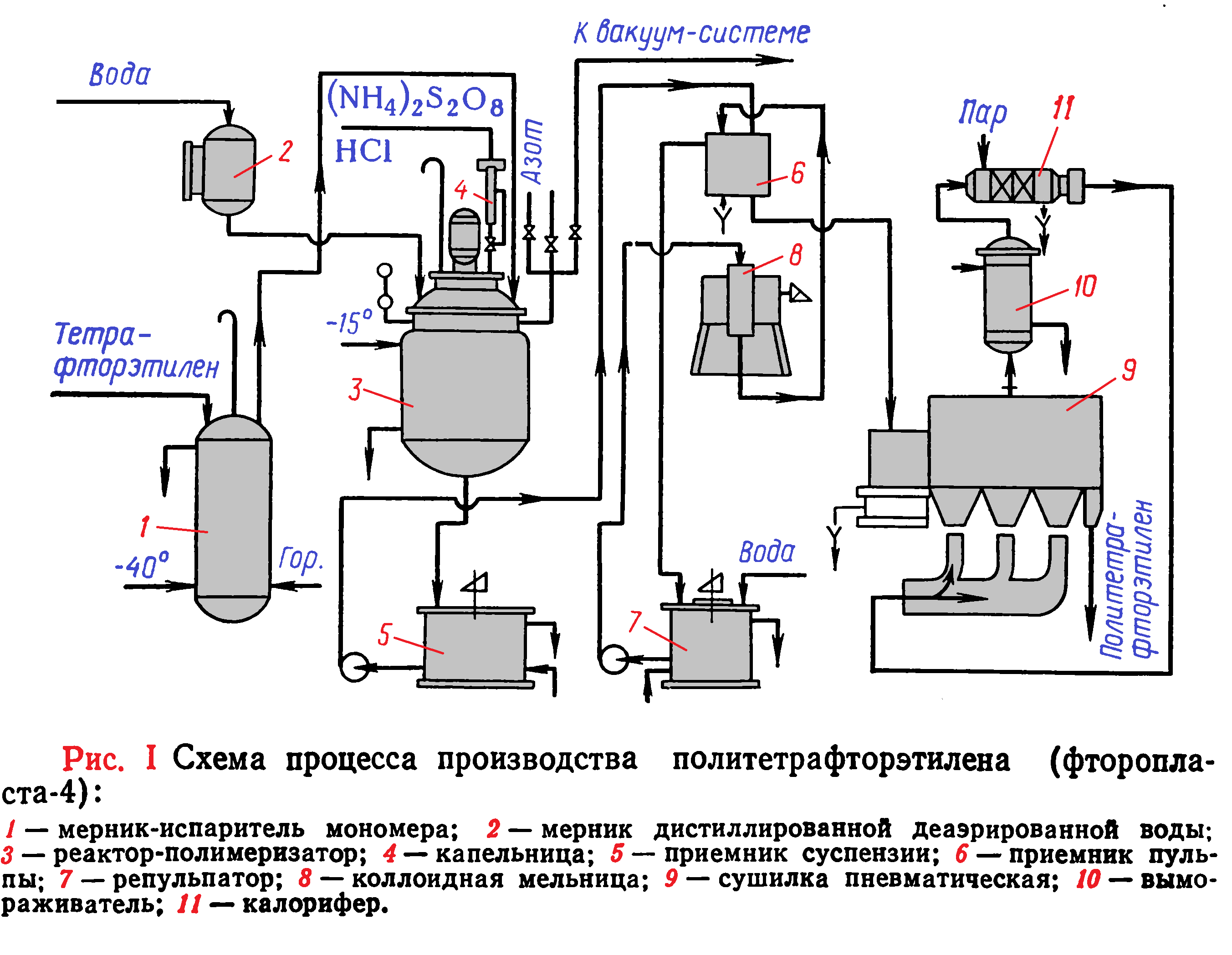

Технологическая схема процесса получения политетрафторэтилена приведена на рисунке 1.

Тетрафторэтилен из мерника-испарителя 1 поступает в реактор-полимеризатор 3, предварительно обескислороженный и заполненный до необходимого объема дистиллированной деаэрированной водой из мерника 2. Перед подачей мономера в реакторе растворяют инициатор — персульфат аммония. Реактор охлаждают рассолом до температуры — 2—4°С и при давлении 1,47— 1,96 МПа начинают полимеризацию. Если после загрузки мономера полимеризация не начинается, то в реактор постепенно малыми порциями вводят активатор процесса — 1 % -ную соляную кислоту. Введение активатора прекращают после начала повышения температуры в реакторе.

Полимеризацию заканчивают по достижении температуры реакционной смеси 60—70 °С и при уменьшении давления в реакторе до атмосферного. Затем реакционная масса самотеком поступает в приемник суспензии 5, где удаляется маточник, а суспензия политетрафторэтилена с частью маточника, при перемешивании насосом передается в приемник пульпы 6. Далее включается в работу система репульпатор 7 — коллоидная мельница 8, в которой производится непрерывная многократная отмывка и размол частиц полимера в суспензии. Соотношение твердой и жидкой фазы в репульпаторе составляет 1 : 5. Влажный продукт поступает в пневматическую сушилку 9 (температура сушки полимера 120 °С). Сухой политетрафторэтилен рассеивают на фракции с разной степенью дисперсности и передают на упаковку.

Дисперсный политетрафторэтилен

Дисперсный политетрафторэтилен получают полимеризацией тетрафторэтилена в водной среде в присутствии эмульгаторов — солей перфторкарбоновых или моногидроперфторкарбоновых кислот. В качестве инициатора применяют пероксид янтарной кислоты. Процесс проводят в автоклаве с мешалкой при 55— 70 °С и давлении 0,34—2,45 МПа. В результате полимеризации образуется полимер с частицами шарообразной формы. Полученную водную дисперсию концентрируют или выделяют из нее полимер в виде порошка. При получении водной суспензии, содержащей 50—60% полимера, в нее вводят 9—12% поверхностно-активных веществ для предотвращения коагуляции частичек полимера.

Дисперсный политетрафторэтилен (фторопласт-4Д, или фторлон-4Д) выпускается в виде тонкодисперсного порошка (от 0,1 до 1 мкм), водной суспензии, содержащей 50—60% полимера, и суспензии, содержащей 58—65% полимера (для изготовления волокна).

Коршак В. Б. Прогресс полимерной химии. М., Наука, 1965, 414 с.

Николаев А. Ф. Синтетические полимеры и пластические массы на их основе. Изд. 2-е. М. — Л., Химия, 1966. 768 с.

Николаев А. Ф. Технология пластических масс. Л., Химия, 1977. 367 с.

Кузнецов Е. В., Прохорова И. П., Файзулина Д. А. Альбом технологических схем производства полимеров и пластмасс на их основе. Изд. 2-е. М., Химия, 1976. 108 с.

Получение и свойства поливинилх лор ид а/Под ред. Е. Н. Зильбермана. М., Химия, 1968. 432 с.

Лосев И. Я., Тростянская Е. Б. Химия синтетических полимеров. Изд. 3-е. М., Химия, 1971. 615 с.

Минскер К. С., Колесов С. В., Заиков Г. Е. Старение и стабилизация полимеров на основе винилхлорида. М., Химия, 1982. 272 с.

Хрулев М. В. Поливинилхлорид. М., Химия, 1964. 263 с.

Минскер /С. С, Федосеева Г. 7. Деструкция и стабилизация поливинилхлорида. М., Химия, 1979. 271 с.

Штаркман Б. Я. Пластификация поливинилхлорида. М., Химия, 1975. 248 с.

Фторполимеры/Пер. с англ. Под ред. И. Л.Кнунянца и Б. А. Пономаренко. М., Мир, 1975. 448 с.

Чегодаев Д. Д.., Наумова 3. К, Дунаевская Ц. С. Фторопласты. М.-Л.,Госхимиздат, 1960. 190 с.

Автор: Коршак В.В.

Источник: Коршак В.В., Технологии пластических масс, 3-е издание, 1985 год

Дата в источнике: 1985 год