Эмульсионный полистирол

При эмульсионной полимеризации стирола в качестве дисперсионной среды, как и при полимеризации большинства других мономеров, используют воду.

В качестве эмульгаторов применяются мыла (соли жирных кислот), соли сульфокислот парафинового и ароматического рядов (например, некаль).

Инициаторами эмульсионной полимеризации являются водорастворимые пероксиды: пероксид водорода, персульфат калия или аммония. Концентрация инициатора в реакционной массе составляет 0,25—0,5% от массы стирола. При использовании окислительно-восстановительных инициирующих систем можно повысить скорость полимеризации и понизить температуру процесса.

Коагуляцию латекса обычно осуществляют электролитами — кислотами или солями (сульфат алюминия, алюмокалиевые квасцы).

Стирол полимеризуется в эмульсии по радикальному механизму. Молекулярную массу полистирола можно регулировать введением в реакционную массу агентов передачи цепи (полисульфиды, меркаптаны, ксантогенаты и др.).

Для поддержания необходимого поверхностного натяжения на границе раздела фаз добавляют так называемые регуляторы, в качестве которых используют алифатические спирты, вводимые в полимеризующуюся систему в количестве 0,5% от массы мономера.

Скорость эмульсионной полимеризации стирола зависит от рН среды, поэтому для поддержания определенного значения рН в реакцию вводят буферные смеси (ацетаты, фосфаты и др.).

Эмульсионный полистирол имеет более высокую молекулярную массу, чем полимер, получаемый другими методами. Эмульсионный полистирол применяется главным образом для получения пенополистирола с кажущейся плотностью не менее 100 кг/м3.

Эмульсионная полимеризация применяется и для получения сополимеров стирола с другими виниловыми мономерами.

Производство эмульсионного полистирола

В промышленности эмульсионный полистирол получают в основном периодическим способом, хотя разработаны технологические схемы и непрерывной полимеризации стирола в эмульсии. Перевод производства эмульсионного полистирола на непрерывную схему затруднен из-за большого количества сточных вод, загрязненных токсичными веществами, а также из-за значительных выделений пылевидного полистирола при его сушке.

Стадия сушки эмульсионного полистирола весьма трудоемка, и проведение ее в сушилках непрерывного действия (в частности, в кипящем слое) практически невозможно вследствие больших потерь продукта; кроме того, получаемый полимер очень неоднороден по размеру частиц, что значительно ухудшает его свойства.

Технологический процесс производства эмульсионного полистирола периодическим способом состоит из стадий:

- подготовки сырья (очистка мономера, растворение инициатора, эмульгатора и электролита для коагуляции полимера),

- полимеризации стирола,

- коагуляции (осаждения) полистирола,

- промывки и центрифугирования полимера,

- сушки полимера,

- просева и грануляции полистирола,

- расфасовки и упаковки готового продукта.

Перед полимеризацией из мономера удаляют ингибитор, (промывкой 5— 10%-ным раствором щелочи с последующей отмывкой щелочи водой).

Для проведения полимеризации используют деминерализованную воду, поскольку присутствие солей в воде, во-первых, снижает устойчивость эмульсии, во-вторых, загрязняет полимер, ухудшая его диэлектрические свойства.

Для коагуляции полученного латекса в промышленности часто применяются алюмокалиевые квасцы.

Ниже приведена типичная рецептура эмульсионного полистирола (в масс, ч.):

- Стирол — 100

- Вода — 200—300

- Эмульгатор (олеат натрия) — 1—3

- Едкий натр — 0,2

- Инициатор — 0,25—0,5

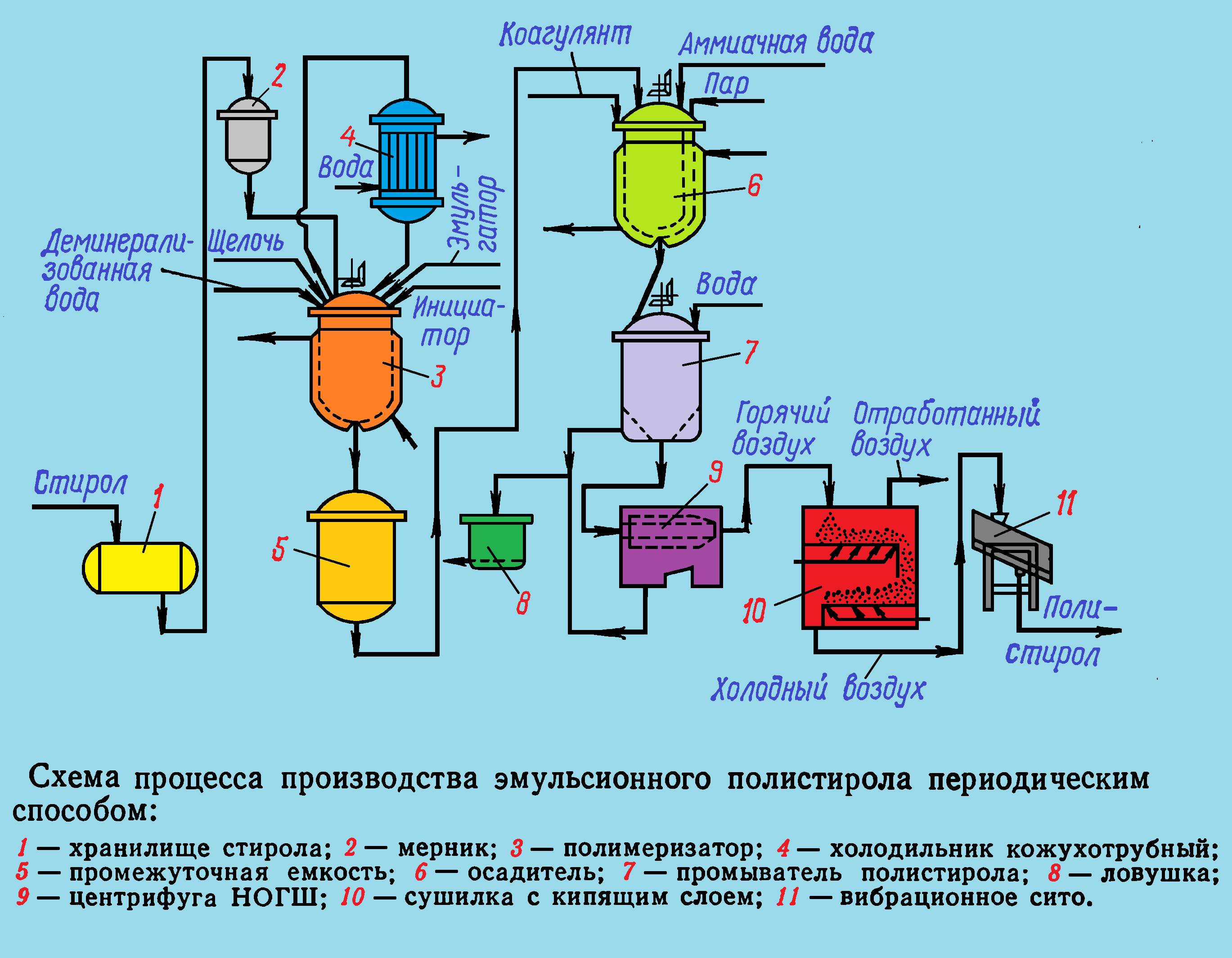

Технологическая схема процесса получения эмульсионного полистирола периодическим способом приведена на рисунке 1.

Стирол поступает в полимеризатор 5, снабженный рубашкой, мешалкой и обратным холодильником. Предварительно в полимеризатор подают деминерализованную воду, нагретую до 50 °С, и при перемешивании — эмульгатор и раствор едкого натра. После перемешивания реакционной смеси в полимеризатор вводят также раствор инициатора в воде. Смесь нагревают до 65— 70 °С. Дальнейшее повышение температуры до 85—95 °С происходит за счет выделения теплоты экзотермической реакции. Общая продолжительность процесса 5—6 ч; содержание остаточного мономера — не более 0,5%.

Полученный продукт представляет собой тонкодисперсную устойчивую суспензию. Для выделения полистирола проводят коагуляцию суспензии раствором алюмокалиевых квасцов, доводя рН среды до 5,5—6,0. Для этого реакционную смесь медленной струей подают в осадитель 6, в котором находится раствор квасцов. Смесь продувают острым паром, нагревают ее до 75—85 °С, перемешивают в течение 1,5/—2 ч, добавляют аммиачную воду, отделяют маточный раствор и полимер промывают горячей водой.

После осаждения полимера маточный раствор спускают в систему очистки сточных вод. Промытый в аппарате 7 и отжатый от воды на центрифуге 9 полистирол передают в сушилку 10. Сушку осуществляют в сушилках с кипящим слоем, а также в пневмосушилках, представляющих собой трубу с винтовой насадкой. Остаточная влажность не должна превышать 0,5%. Высушенный полистирол просеивают на вибрационном сите 11 передают на упаковку.

Если эмульсионный полимер предназначен для изготовления пенополистирола, то после просеивания он выпускается как товарный продукт в виде тонкодисперсного порошка. В остальных случаях после просева полистирол подвергается грануляции.

Целью грануляции помимо получения полуфабриката, пригодного к дальнейшей переработке, является снижение молекулярной массы за счет частичной деструкции для облегчения переработки литьем под давлением. Это вызвано тем, что эмульсионный полистирол имеет молекулярную массу около 1 000 000 и очень низкую текучесть при литье под давлением.

Эмульсионную полимеризацию непрерывным способом проводят на установках, представляющих собой систему аппаратов, в которых выполняется весь комплекс операций, связанных с полимеризацией, очисткой и сушкой полимера.

Процесс полимеризации протекает в каскаде аппаратов «идеального» смешения в присутствии окислительно-восстановительных систем — гидропероксида изопропилбензола (окислитель) и сульфита натрия (восстановитель). В качестве эмульгатора используют олеат натрия.

Эмульсию приготовляют в отдельном аппарате из нержавеющей стали, снабженном мешалкой, в который непрерывно дозировочными насосами подают деминерализованную воду, эмульгатор, инициатор и стирол. В приготовленную эмульсию вводят окислитель и восстановитель. Смесь нагревают до 430 °С в подогревателе и направляют в первый аппарат каскада полимеризаторов. Полимеризаторы представляют собой эмалированные аппараты, снабженные мешалками и рубашками, в которых циркулирует нагретая вода для поддержания необходимой температуры реакции.

Полимеризацию проводят с постепенным повышением температуры от первого аппарата к последнему, начиная от 50 и кончая 75 °С. При необходимости избыточная теплота реакции отводится латексом, для чего предусмотрена возможность циркуляции его через выносной теплообменник.

Контроль реакции в полимеризаторах проводят по содержанию свободного стирола. На выходе из последнего аппарата количество непрореагировавшего стирола в смеси не должно превышать 3%.

Латекс из последнего полимеризатора непрерывно поступает в аппарат для коагуляции, в который подается раствор алюмокалиевых квасцов и вода для разбавления смеси. Образовавшаяся водная суспензия далее направляется в аппарат, обогреваемый острым паром, в котором происходит укрупнение частиц и отгонка оставшегося свободного мономера.

После нейтрализации суспензии аммиачной водой и охлаждения ее до 45 °С полистирол отжимают на центрифуге непрерывного действия и многократно промывают его на той же центрифуге деминерализованной водой.

Промытый полистирол, содержащий около 60% влаги, поступает на сушку в непрерывнодействующие сушилки (например, в сушилки с кипящим слоем) и высушивается до остаточной влажности не более 0,5%.

Читайте также:

Зубакова Л. Б. Твелика А. С, Даванков А. Б. Синтетические ионообменные материалы. М., Химия, 1978. 183 с.

Салдадзе К М., Валова-Копылова В. Д. Комплексообразующие иониты (комплекситы). М., Химия, 1980. 256 с.

Казанцев Е. Я., Пахолков В. С, Кокошко 3. /О., Чупахин О. Я. Ионообменные материалы, их синтез и свойства. Свердловск. Изд. Уральского политехнического института, 1969. 149 с.

Самсонов Г. В., Тростянская Е. Б., Елькин Г. Э. Ионный обмен. Сорбция органических веществ. Л., Наука, 1969. 335 с.

Тулупов П. Е. Стойкость ионообменных материалов. М., Химия, 1984. 240 с. Полянский Я. Г. Катализ ионитами. М., Химия, 1973. 213 с.

Кассиди Г. Дж.у Кун К А. Окислительно-восстановительные полимеры. М., Химия, 1967. 214 с. Херниг Р. Хелатообразующие ионообменники. М., Мир, 1971. 279 с.

Тремийон Б. Разделение на ионообменных смолах. М., Мир, 1967. 431 с.

Ласкорин Б. Я., Смирнова Я. М., Гантман М. Я. Ионообменные мембраны и их применение. М., Госатомиздат, 1961. 162 с.

Егоров Е. В., Новиков П. Д. Действие ионизирующих излучений на ионообменные материалы. М., Атомиздат, 1965. 398 с.

Егоров Е. В., Макарова С. Б. Ионный обмен в радиохимии. М., Атомиздат,

Автор: В.В. Коршак, академик

Источник: В.В. Коршак, Технология пластических масс,1985 год

Дата в источнике: 1985 год