Суспензионный полистирол

Процесс суспензионной полимеризации стирола обладает рядом преимуществ по сравнению с процессом блочной полимеризации. Благодаря наличию водной дисперсионной среды облегчается отвод тепла экзотермической реакции, что упрощает управление процессом и регулирование режима работы реактора. Проведение полимеризации стирола в суспензии обеспечивает возможность широкого варьирования условий процесса и получения большого ассортимента марок полистирола.

Регулируемая молекулярная масса и достаточно узкое молекулярно-массовое распределение суспензионного полистирола по сравнению с блочным полимером обуславливают его большую ударную вязкость и теплостойкость. Кроме того, суспензионный полистирол имеет более низкое остаточное содержание мономера в готовом продукте (до 0,1%), что позволяет применять его для производства изделий, соприкасающихся с пищевыми продуктами.

Недостатками процесса суспензионной полимеризации стирола являются его:

- многостадийность,

- наличие значительного количества сточных вод, требующих очистки,

- трудоемкость его перевода на непрерывную технологическую схему.

В промышленности суспензионную полимеризацию стирола осуществляют только периодическим способом из-за низкой устойчивости суспензии, возможности налипания полимера на мешалку и стенки реактора.

Одной из важнейших задач интенсификации периодического процесса суспензионной полимеризации стирола является увеличение единичной мощности реакторов, что может быть достигнуто как интенсификацией самого процесса, так и увеличением емкости оборудования. Единичная мощность реактора для полимеризации стирола в суспензии в настоящее время составляет 15 000—18 000 т/год при объеме реактора 100 м3 и более. Применение аппаратов большой единичной мощности в периодическом процессе суспензионной полимеризации стирола делает его экономически конкурентоспособным с блочной полимеризацией.

Суспензионная полимеризация стирола проводится в водной среде в присутствии инициаторов полимеризации, которые не растворимы в воде, а растворимы в мономере. При перемешивании реакционной массы стирол диспергируется в воде, образуя дисперсию, в которую для придания устойчивости вводят стабилизаторы.

В качестве стабилизаторов обычно используют:

- растворимые в воде полимеры — поливиниловый спирт (с содержанием 10—15% неомыленных ацетатных групп), сополимер метакриловой кислоты и метилметакрилата, желатин, карбоксиметилцеллюлозу и др.

- нерастворимые в воде неорганические соединения, образующие тонкодисперсные взвеси: гидроксиды металлов, каолин, бентонит, фосфаты, карбонаты и др.

Полимерные стабилизаторы, содержащие гидрофильные и гидрофобные группы, концентрируются на границе раздела фаз, образуя таким образом на поверхности диспергированных частиц защитный слой, препятствующий агрегации частиц в процессе полимеризации при перемешивании реакционной массы.

Из неорганических стабилизаторов лучшими защитными свойствами обладают те материалы, которые смачиваются и мономером, и водой. Часто в качестве стабилизатора суспензии используют гидроксид магния в виде тонкой дисперсии, которую получают одновременным введением в водную фазу эквимольных количеств соли магния и едкого натра.

Соблюдение постоянного значения рН достигается при полимеризации введением буферных добавок: фосфатов, карбонатов.

Полимеризация стирола в суспензии протекает по радикальному механизму.

Из нерастворимых в воде инициаторов при суспензионной полимеризации стирола используют чаще всего органические пероксиды: пероксид бензоила, трег-бутилпербензоат, трег-бутилперфталат и др. Для этой цели может быть использован и динитрил азобисизомасляной кислоты.

Часто в процессе суспензионной полимеризации стирола применяют два инициатора, которые различаются температурами разложения. В этом случае полимеризация может осуществляться в широком интервале температур. При более низких температурах распадается менее стойкий инициатор при более высоких— полимеризацию инициируют радикалы более стойкого инициатора.

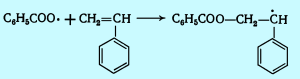

Инициирование процесса полимеризации пероксидом бензоила протекает по схеме:

Бензоатный радикал присоединяется к СН2-группе, так как при этом образуется более стабильный радикал, неспаренный электрон которого сопряжен с π-электронами бензольного ядра.

При суспензионной полимеризации для каждой системы существует оптимальный модуль ванны: соотношение объемов мономера и водной фазы. Содержание воды практически не влияет на скорость полимеризации, однако значительное снижение количества водной фазы приводит к снижению устойчивости дисперсии. При увеличении содержания воды в реакционной смеси уменьшается производительность реактора.

По завершении полимеризации частицы суспензионного полистирола имеют размер 0,5—1,5 мм. Полученный полистирол легко отделяется от водной фазы. После прекращения перемешивания он оседает на дне реактора и может быть отделен от воды центрифугированием или фильтрованием. Осаждение полистирола при суспензионной полимеризации происходит в отсутствие коагулянтов, что значительно облегчает выделение полимера.

Существующая в настоящее время технология производства суспензионного полистирола в аппаратах емкостью не более 20 м3 не может быть полностью реализована для реакторов емкостью 100 м3 и выше. Для разработки процессов полимеризации стирола в аппаратах большой единичной мощности необходимо применение метода математического моделирования.

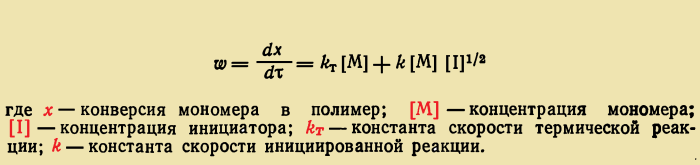

На первом этапе моделирования составляется кинетическая модель суспензионной полимеризации стирола, т. е. уравнение скорости реакции можно записать в общем виде так

Первый член этого уравнения отражает термическую полимеризацию стирола в отсутствие инициатора, но, поскольку реакция полимеризации стирола в суспензии протекает в присутствии инициатора, второй член уравнения отражает скорость инициированной радикальной полимеризации.

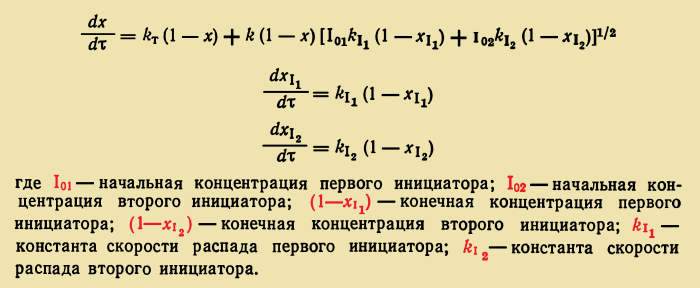

При проведении суспензионной полимеризации стирола в присутствии двух инициаторов радикального типа (пероксид бензоила и трег-бутилпербензоата) кинетическая модель процесса имеет вид

Второй этап моделирования включает разработку модели реактора объемом 100 м3 с математическим описанием гидродинамики и теплообмена. Для гидродинамических и тепловых расчетов необходимы данные по вязкости обеих фаз (мономера и водной фазы) и их теплофизические характеристики.

Получение полимера с заданным гранулометрическим составом зависит от:

- свойств среды (вязкости, модуля ванны — соотношения обеих фаз),

- параметров процесса,

- типа перемешивающего устройства и частоты вращения мешалки.

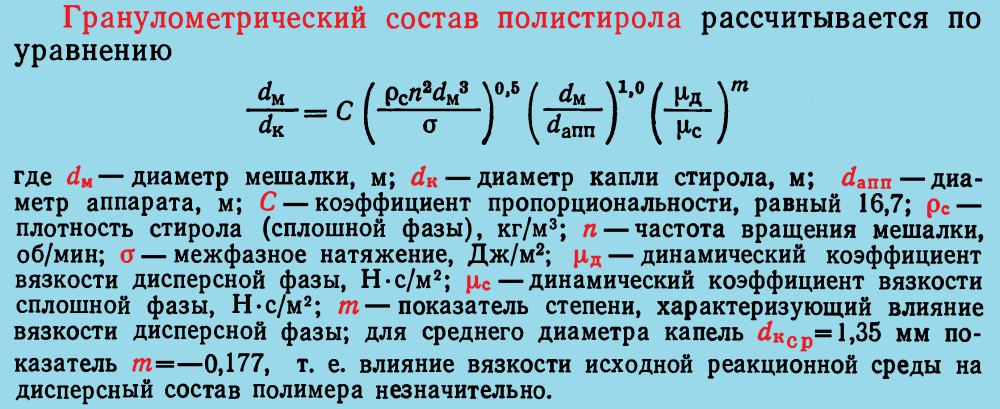

Гранулометрический состав полистирола

Величины m и С рассчитаны на основании данных, полученных при проведении суспензионной полимеризации в аппарате емкостью 20 м3, который снабжен лопастной мешалкой с соотношением dм/dапп = 0,93.

Однако из опыта проведения суспензионной полимеризации в аппаратах большой емкости следует, что наиболее эффективны трехлопастные мешалки с изогнутыми лопастями с dм/dапп = 0,5. Тогда частота вращения такой мешалки равна n2=1,8n1, где n1 — число оборотов лопастной мешалки с dм/dапп = 0,93.

После определения типа мешалки рассчитывается ее необходимая мощность и выбирается привод.

Из уравнения теплового баланса полимеризации

QЭ + QN -QBX-QX=0

определяется возможность съема тепла реакции хладагентом через рубашку реактора (QX). При получении суспензионного полистирола условия такого теплосъема могут быть реализованы при модуле ванны 5:3 и частоте вращения мешалки n=30—60 об/мин.

Особенность управления реактором для суспензионной полимеризации стирола заключается в том, что при конверсиях более 80—90% необходимо постепенное повышение температуры до 130 °С для обеспечения максимального превращения мономеров в полимер.

Управление суспензионной полимеризацией может быть эффективно осуществлено с использованием обычных средств автоматизации.

Производство суспензионного полистирола

Технологический процесс получения суспензионного полистирола периодическим способом состоит из стадий:

- подготовки сырья (очистка стирола от гидрохинона, приготовление раствора стабилизатора в воде, приготовление раствора инициатора в стироле и др.),

- смешения компонентов,

- полимеризации,

- просева,

- промывки полистирола и отжима на центрифуге,

- сушки,

- гранулирования

- упаковки готового полистирола.

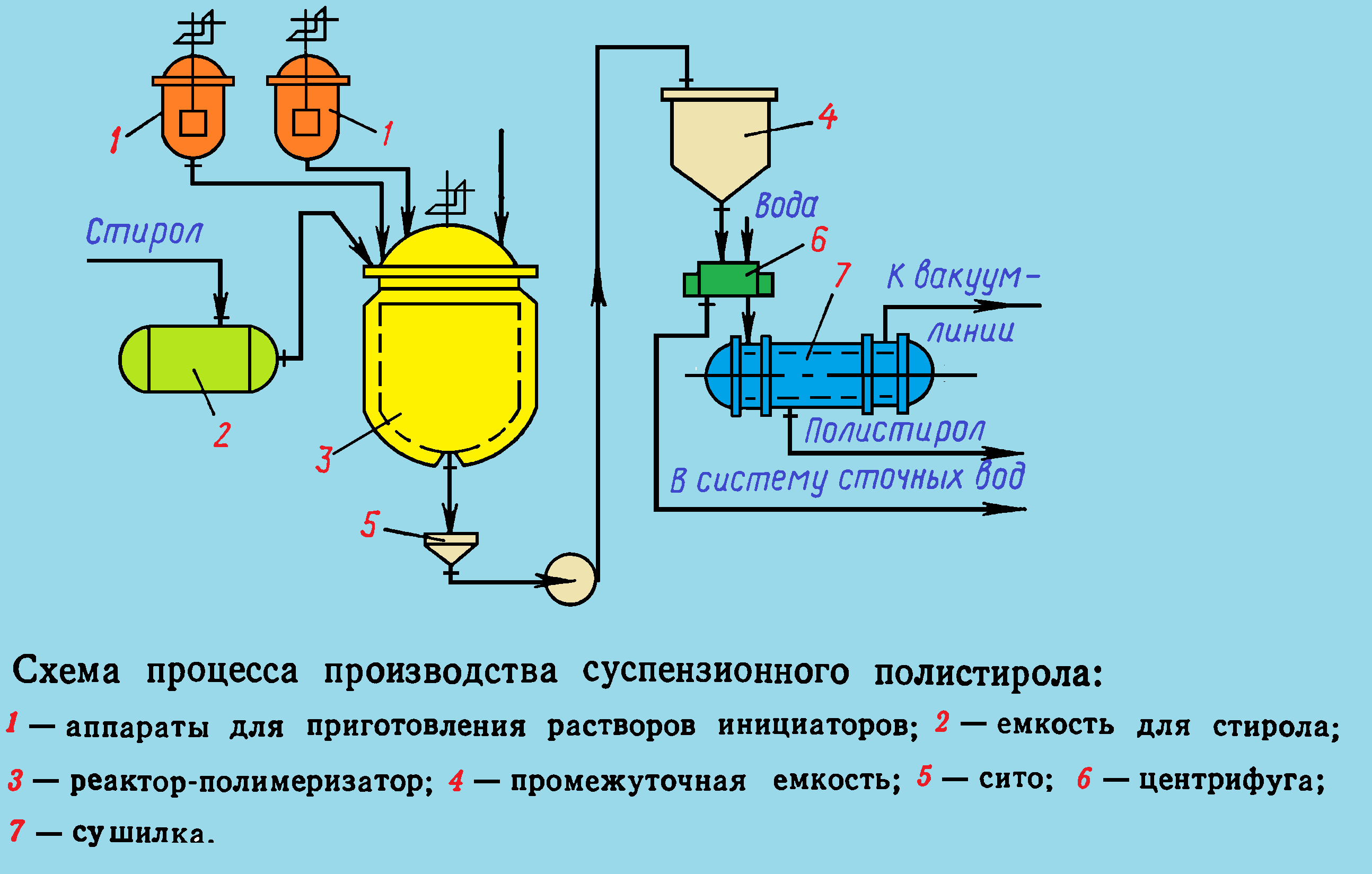

Технологическая схема процесса получения суспензионного полистирола периодическим способом приведена на рисунке 1.

Растворы инициаторов из аппаратов 1 и стирол из емкости 2 подаются в реактор 3 на полимеризацию.

Полимеризация стирола проводится при непрерывном перемешивании в течение 12—15 ч при 85-130°С. По завершении процесса реакционная смесь охлаждается до 45—50 °С. При использовании в качестве стабилизатора гидроксида магния реакционная масса нейтрализуется серной кислотой. Затем суспензия полимера в водной фазе перекачивается насосом через сито 5 в промежуточную емкость 4, в которой полистирол поддерживается мешалкой во взвешенном состоянии. Далее полимер поступает на центрифугу 6 для отделения от водной фазы и промывки. Центрифуга может работать как периодически, так и непрерывно.

Начиная со стадии центрифугирования, процесс можно проводить по непрерывной схеме. В этом случае процесс суспензионной полимеризации будет комбинированным (периодическим до стадии центрифугирования, непрерывным — после центрифугирования).

Отжатый полистирол с содержанием влаги около 4% подается в сушилку 7. При периодическом способе используют сушилку барабанного типа, при непрерывном — сушилку в кипящем слое.

В случае необходимости полистирол смешивают с другими компонентами и гранулируют. Готовый продукт передают на упаковку.

Зубакова Л. Б. Твелика А. С, Даванков А. Б. Синтетические ионообменные материалы. М., Химия, 1978. 183 с.

Салдадзе К М., Валова-Копылова В. Д. Комплексообразующие иониты (комплекситы). М., Химия, 1980. 256 с.

Казанцев Е. Я., Пахолков В. С, Кокошко 3. /О., Чупахин О. Я. Ионообменные материалы, их синтез и свойства. Свердловск. Изд. Уральского политехнического института, 1969. 149 с.

Самсонов Г. В., Тростянская Е. Б., Елькин Г. Э. Ионный обмен. Сорбция органических веществ. Л., Наука, 1969. 335 с.

Тулупов П. Е. Стойкость ионообменных материалов. М., Химия, 1984. 240 с. Полянский Я. Г. Катализ ионитами. М., Химия, 1973. 213 с.

Кассиди Г. Дж.у Кун К А. Окислительно-восстановительные полимеры. М., Химия, 1967. 214 с. Херниг Р. Хелатообразующие ионообменники. М., Мир, 1971. 279 с.

Тремийон Б. Разделение на ионообменных смолах. М., Мир, 1967. 431 с.

Ласкорин Б. Я., Смирнова Я. М., Гантман М. Я. Ионообменные мембраны и их применение. М., Госатомиздат, 1961. 162 с.

Егоров Е. В., Новиков П. Д. Действие ионизирующих излучений на ионообменные материалы. М., Атомиздат, 1965. 398 с.

Егоров Е. В., Макарова С. Б. Ионный обмен в радиохимии. М., Атомиздат,

Автор: В.В. Коршак, академик

Источник: В.В. Коршак, Технология пластических масс,1985 год

Дата в источнике: 1985 год