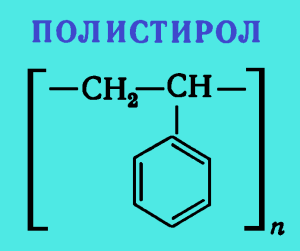

Полистирол

Полистирол — это термопластичный полимер с высокими диэлектрическими показателями. Он химически стоек, водостоек, бесцветен, прозрачен, растворяется в ароматических и хлорированных углеводородах, простых и сложных эфирах. Однако полистирол имеет низкую механическую прочность и невысокую теплостойкость.

Полистирол — это термопластичный полимер с высокими диэлектрическими показателями. Он химически стоек, водостоек, бесцветен, прозрачен, растворяется в ароматических и хлорированных углеводородах, простых и сложных эфирах. Однако полистирол имеет низкую механическую прочность и невысокую теплостойкость.

Длительная обработка полистирола при температуре выше 500 °С в присутствии кислорода воздуха приводит к его деструкции.

Полистирол получают полимеризацией мономерного стирола. Для улучшения свойств полистирола его сополимеризуют с различными виниловыми мономерами. Особенно важное значение имеют привитые и блок-сополимеры стирола с каучуками, обладающие повышенной ударной вязкостью (ударопрочные полистиролы).

Краткий исторический очерк

Впервые полистирол был получен в Германии еще в 1839 г., однако его промышленное производство термической полимеризацией стирола было освоено только в 1920 г. (по патенту Остромысленского).

Большим стимулом для увеличения объема производства стирола и полистирола послужила организация в США во время Второй мировой войны производства бутадиен-стирольного каучука.

В СССР исследования в области синтеза и полимеризации стирола проводились в 30—40-х годах Залкиндом, Зелинским, Ваншейдтом и др. Промышленное производство полистирола развернулось в послевоенные годы.

В 50—60-х годах были разработаны процессы производства сополимеров стирола с другими виниловыми мономерами, совмещения полистирола и сополимеров стирола с акрилонитрилом и каучуками, получен изотактический полистирол. Это позволило значительно улучшить механическую прочность полистирола, повысить его теплостойкость.

В 1980-х наибольшее распространение получил ударопрочный полистирол, производимый в промышленности привитой сополимеризацией стирола или стирола и акрилонитрила к бутадиеновому каучуку.

В 1980-х гг в СССР были освоены непрерывные процессы получения гомо- и сополимеров стирола в аппаратах большой единичной мощности, обеспечивающих высокую производительность и хорошее качество полистирольных продуктов.

Получение полистирола (полимеризация стирола)

Стирол может полимеризоваться как по радикальному, так и по ионному механизмам. Полимер, получаемый полимеризацией по радикальному механизму, имеет атактическую структуру и является аморфным; полимер, получаемый ионно-координационной полимеризацией, в зависимости от типа катализатора, может быть аморфным или кристаллическим (изотактическим).

Аморфный полистирол получают разными способами — в блоке (в массе), эмульсии, суспензии или растворе в присутствии инициаторов, или без них (путем термической полимеризации).

Изотактический полистирол получают в присутствии стереоспецифических катализаторов Циглера — Натта. В процессе переработки при нагревании выше температуры плавления (около 250 °С) изотактический полистирол необратимо переходит в аморфное состояние, что ограничивает его применение.

В промышленности полимеризацию стирола осуществляют в блоке, эмульсии и суспензии. Полимеризация в растворе не нашла широкого применения, так как получаемый полимер имеет сравнительно небольшую молекулярную массу и выделение его из раствора представляет значительные трудности. К тому же раствор полистирола (например, лак, клей) не может быть использован из-за низкой ударной прочности образующегося лакового покрытия, клеевого шва.

Наиболее перспективными промышленными методами получения полистирола являются:

- блочная полимеризация стирола с неполной конверсией мономера (непрерывный способ);

- суспензионная полимеризация стирола (периодический способ);

- блочно-суспензионная полимеризация стирола (периодический способ).

Блочная полимеризация стирола с полной конверсией мономера практически утратила свое значение в связи с малой интенсивностью процесса и получением полимера со свойствами, не отвечающими современным требованиям.

В последнее время все большее значение приобретает суспензионная полимеризация стирола (периодический способ) в аппаратах большой единичной мощности (100 м3 и более).

Эмульсионная полимеризация стирола (периодический способ) находит в промышленности гораздо меньшее применение, чем блочная, суспензионная и блочно-суспензионная.

Эмульсионный полистирол используется только для изготовления плиточных пенопластов конструкционного назначения, где требуется полимер с высокой молекулярной массой. Производство эмульсионного полистирола включает трудоемкие стадии сушки тонкодисперсного полимера и очистки большого количества сточных вод, загрязненных токсичным стиролом и другими веществами. Необходимость предварительной грануляции тонкодисперсного эмульсионного полистирола перед его переработкой также создает определенные технологические трудности. Получаемый эмульсионный полистирол имеет худшие диэлектрические свойства, чем полистирол, синтезируемый блочным и суспензионным способами.

Свойства полистирола

Полистирол представляет собой твердый аморфный продукт плотностью 1050—1080 кг/м3. Молекулярная масса промышленных марок полистирола зависит от способа его получения и колеблется в пределах от 50 000 до 300 000. Исключение составляет эмульсионный полистирол, молекулярная масса которого может быть значительно выше.

Большое влияние на свойства полистирола оказывает его полидисперсность, которая у блочного полистирола довольно значительна.

Для промышленных марок полистирола молекулярно-массовое распределение, характеризующееся соотношение М̅w/M̅n, соответствует 2-4 (в зависимости от условий получения).

Присутствие низкомолекулярных фракций в полимере:

- уменьшает разрушающее напряжение при растяжении, ударе, изгибе;

- снижает теплостойкость полистирола.

В связи с этим усовершенствования технологического процесса получения блочного полистирола направлены на снижение его полидисперсности.

В технике применяют полистирол с показателем текучести расплава 2—30.

В присутствии катализаторов Циглера — Натта получается изотактический кристаллический полистирол, который отличается от аморфного повышенной температурой плавления (230— 240 °С) и более высокими механическими показателями. Однако изотактический полистирол трудно перерабатывается в изделия.

Показатели основных свойств полистирола общего назначения, полученного различными способами, приведены в таблице 1.

Таблица 1: Физико-механические свойства полистирола, полученного разными методами

| Показатель | Полистирол | ||

| Блочный | Эмульсионный | Суспензионный | |

| Плотность, кг/м3 | 1050—1060 | 1050—1070 | 1050—1060 |

| Разрушающее напряжение при растяжении, МПа | 39,2 | 39,2—44 | 41,1 |

| Ударная вязкость, кДж/м2 | 19,6—21,6 | 21,6 | 19,6—27,4 |

| Относительное удлинение при разрыве, % | 2,0 | 2,0 | 2,0 |

| Твердость по Бринеллю, МПа | 137—157 | 137—196 | 137—157 |

| Теплостойкость по Вика, °С | 95-100 | 100-105 | 105 |

| Тангенс угла диэлектрических потерь при 106 Гц | 4·10-4 | 2·10-4—3·10-4 | 4·10-4 |

| Диэлектрическая проницаемость при 106 Гц | 2,4-2,7 | 2,6 | 2,5-2,6 |

| Содержание остаточного мономера, % | 0,5—0,8* | 0,15-0,2 | 0,1-0,5 |

| Водопоглощение за 24 ч, % | 0 | 0,07 | 0,01-0,02 |

* При применении вакуум-камеры или экструдеров с вакуум-отсосом содержание стирола в полистироле снижается до 0,2%.

Для повышения прочности при производстве полистирольных пленок и нитей полимер подвергают ориентации.

Полистирол характеризуется высокими диэлектрическими показателями, химической стойкостью, водостойкостью и хорошими оптическими свойствами.

Диэлектрические свойства полистирола

Он является очень хорошим диэлектриком. Его диэлектрические свойства не зависят от влажности окружающей среды и практически не изменяются при температурах от —80 до 90 °С и при изменении частоты от 1·102 до 1·109 Гц. Диэлектрические показатели эмульсионного полистирола ниже, чем блочного к суспензионного.

Стойкость полистирола к действию кислот и растворителей

Полистирол обладает высокой кислото- и щелочестойкостью, он стоек к неорганическим неокисляющим кислотам (соляной, серной, плавиковой), а также к спиртам и солям. Однако полистирол растворяется в тетрахлориде углерода, бензоле, нестоек к действию простых и сложных эфиров, ароматических, алифатических и хлорированных углеводородов. Он довольно легко окисляется, сульфируется, галогенируется, нитруется.

Оптические свойства полистирола

Блочный полистирол прозрачен, бесцветен, он пропускает 90% видимой части света. В ультрафиолетовой и инфракрасной областях прозрачность полистирола ниже. Высокий показатель преломления nD25=1,5—1,6 обусловливает применение блочного полистирола для изготовления оптических стекол.

Недостатки полистирола

Недостатками полистирола являются низкие теплостойкость и ударная прочность, склонность к старению.

Термоустойчивость полистирола

Теплостойкость полистирола по Мартенсу не превышает 70—75 °С. Эмульсионный полистирол более теплостоек (на 5—10°С), чем блочный, вследствие его большей молекулярной массы и меньшей полидисперсности. Однако этого слишком мало, чтобы обеспечить его более широкое применение.

Температура стеклования полистирола 80—82°С;

Температура эксплуатации изделий из полистирола не должна превышать 60 °С (на 10—15°С ниже теплостойкости по Мартенсу).

При нагревании до 300—400 °С полистирол деполимеризуется с образованием мономера.

Прочность полистирола

Ударная вязкость полистирола составляет всего 19,6— 27,4 кДж/м2. В процессе эксплуатации его хрупкость увеличивается из-за старения полимера. В связи с этим применение полистирола общего назначения в качестве конструкционного материала ограничено.

По сравнению с другими термопластами полистирол обладает высокой поверхностной твердостью. Его модуль упругости при растяжении довольно высок (12,9-103 МПа), а относительное удлинение при разрыве мало (1,5%); разрушающее напряжение при растяжении с повышением температуры уменьшается.

Переработка полистирола

Полистирол легко перерабатывается в изделия всеми способами, применяемыми для переработки термопластов. Основным методом его переработки в изделия является литье под давлением.

Экструзией полистирола через кольцевую или плоскую щелевую головку (или решетку) получают пленку (или нити). На выходе из экструдера полистирольные пленки и нити подвергаются растяжению, при котором происходит ориентация макромолекул. Это приводит к значительному упрочнению пленок и нитей в направлении растяжения и увеличению их гибкости.

Полистирольные пленки толщиной 10—100 мкм, получаемые ориентацией в двух перпендикулярных направлениях, называются стирофлексом. Они отличаются большой прочностью и высокими диэлектрическими показателями.

Для окрашивания полистирола применяют красители: красный С, тиоиндиго, жировой желтый Ж и др. При синтезе полистирола блочным способом его окрашивание проводят в экструдере путем подачи с помощью шнека расплава, представляющего собой концентрированную смесь полистирола, красителя и стабилизатора.

Окрашивание суспензионного полистирола осуществляют его предварительным смешением с красителем (опудривание) с последующим гранулированием в экструдере.

Области применения полистирола

Полистирол широко используется в качестве электроизоляционного материала для высокочастотной техники. Основными потребителями полистирола как диэлектрика являются приборостроительная промышленность (детали электро- и радиоэлектронных приборов, пленка для изготовления конденсаторов) и кабельная промышленность (изоляция кабелей стирофлексом и нитями).

Полистирол широко используется в качестве электроизоляционного материала для высокочастотной техники. Основными потребителями полистирола как диэлектрика являются приборостроительная промышленность (детали электро- и радиоэлектронных приборов, пленка для изготовления конденсаторов) и кабельная промышленность (изоляция кабелей стирофлексом и нитями).

Полистирол используется как конструкционный материал в промышленности строительных материалов для изготовления деталей, не работающих под большими механическими нагрузками (панели, облицовочные плитки, дверные ручки и др.)

Высокий показатель преломления блочного полистирола позволяет использовать его для изготовления оптических стекол.

Полистирол широко применяется для производства изделий бытового назначения: посуды, галантереи, игрушек, тары и т. п.

Для электроизоляционных и антикоррозионных целей используются полистирольные лаки.

Эмульсионный полистирол широко применяется в производстве некоторых марок пенополистирола прессовым методом.

Пенополистирол используется в качестве теплоизоляционного материала в строительной технике, железнодорожных вагонах и холодильниках.

Блочный полистирол имеет самое высокое содержание остаточного мономера, поэтому применение его в пищевой промышленности ограничено. Для производства изделий, контактирующих с пищевыми продуктами, используется главным образом суспензионный полистирол.

Для изготовления технических деталей и множества изделий бытового назначения используется блочный полистирол.

Для улучшения свойств полистирола, например повышения теплостойкости, в него вводят минеральные наполнители: мраморную пыль, слюдяную и кварцевую муку, тальк и др., однако при этом снижаются диэлектрические показатели. Введение в полистирол пластификаторов (трифенилфосфата, трикрезил-фосфата и др.) предотвращает растрескивание, однако при содержании пластификатора более 2% заметно снижаются теплостойкость полистирола и разрушающее напряжение при растяжении.

Теплостойкость и механическую прочность полистирола можно повысить путем армирования его стеклянным волокном (стеклянное волокно пропитывают водной дисперсией полистирола, затем высушивают и прессуют). Армированный полистирол характеризуется повышенным разрушающим напряжением при растяжении и изгибе, высокой ударной вязкостью, повышенной теплостойкостью.

Более высокую теплостойкость имеют полимеры замещенных стиролов.

Для улучшения свойств полистирола его сополимеризуют с другими мономерами.

В последние годы значительно увеличился объем производства ударопрочного полистирола марки УПС (привитой сополимер стирола к каучуку), имеющего высокую ударную вязкость и другие улучшенные показатели механических свойств.

Все большее развитие получает производство АБС-пластиков, представляющих собой сополимер стирола, акрилонитрила и бутадиена.

Прямой сополимеризацией этих трех мономеров не удается получить продукт с заданными свойствами, поэтому, как и при получении ударопрочного полистирола марки УПС, проводят привитую сополимеризацию стирола на полибутадиене и бутадиен-стирольном каучуке. Доля гомополимера стирола в общем выпуске полистирольных пластмасс непрерывно уменьшается.

Зубакова Л. Б. Твелика А. С, Даванков А. Б. Синтетические ионообменные материалы. М., Химия, 1978. 183 с.

Салдадзе К М., Валова-Копылова В. Д. Комплексообразующие иониты (комплекситы). М., Химия, 1980. 256 с.

Казанцев Е. Я., Пахолков В. С, Кокошко 3. /О., Чупахин О. Я. Ионообменные материалы, их синтез и свойства. Свердловск. Изд. Уральского политехнического института, 1969. 149 с.

Самсонов Г. В., Тростянская Е. Б., Елькин Г. Э. Ионный обмен. Сорбция органических веществ. Л., Наука, 1969. 335 с.

Тулупов П. Е. Стойкость ионообменных материалов. М., Химия, 1984. 240 с. Полянский Я. Г. Катализ ионитами. М., Химия, 1973. 213 с.

Кассиди Г. Дж.у Кун К А. Окислительно-восстановительные полимеры. М., Химия, 1967. 214 с. Херниг Р. Хелатообразующие ионообменники. М., Мир, 1971. 279 с.

Тремийон Б. Разделение на ионообменных смолах. М., Мир, 1967. 431 с.

Ласкорин Б. Я., Смирнова Я. М., Гантман М. Я. Ионообменные мембраны и их применение. М., Госатомиздат, 1961. 162 с.

Егоров Е. В., Новиков П. Д. Действие ионизирующих излучений на ионообменные материалы. М., Атомиздат, 1965. 398 с.

Егоров Е. В., Макарова С. Б. Ионный обмен в радиохимии. М., Атомиздат,

Автор: В.В. Коршак, академик

Источник: В.В. Коршак, Технология пластических масс,1985 год

Дата в источнике: 1985 год