Абляция полимеров (ablation)

Абляция полимеров (ablation) —это разрушение полимерного материала, сопровождающееся уносом его массы, при воздействии горячего газового потока.

Абляция — это результат суммарного воздействия механических сил, тепла и агрессивных сред потока. Вклад каждого из этих факторов определяется физико-химическими и газодинамическими параметрами потока:

- Интенсивность;

- Температура;

- Давление;

- Скорость и характер движения — ламинарное или турбулентное;

- Состав газов;

- Наличие твердых частиц.

Абляция полимерных материалов — это сложный процесс, в котором наряду с химическими превращениями при деструкции (термической, термоокислительной и механической) важную роль играют процессы теплообмена и массообмена. Абляция полимеров подчиняется основным законам теплопередачи и массопередачи для твердых тел.

В начальный период действия горячего газового потока на полимерный материал наблюдается так называемая нестационарная абляция. При этом скорость подвода тепла к поверхности превышает скорость его отвода (в толщу материала и при уносе массы). По истечении некоторого времени t при условии постоянства скорости подвода тепла к поверхности материала процесс абляции переходит в квазистационарное состояние, характеризующееся постоянными значениями скорости абляции, температуры и градиента температур по толщине слоя материала. Время t определяется по уравнению:

t=a(1/v)2,

где а — температуропроводность, v — линейная скорость А.

Абляционные свойства полимерных материалов

Абляционные свойства материалов характеризуются следующими параметрами:

- Температурой абляции;

- Удельной эффективной теплотой или удельной эффективной энтальпией абляции;

- Линейной или массовой скоростью абляции;

- Теплоизоляционными параметрами.

Линейная скорость абляции полимеров (мм/сек):

- Фенольная смола (отвержденная) – 0,157 (мм/сек)

- Кремнийорганический полимер – 0,378 (мм/сек)

- Полиметилметакрилат – 0,446 (мм/сек)

- Поликарбонат – 0,487 (мм/сек)

- Политетрафторэтилен- 0,523 (мм/сек)

- Полипропилен – 0,597 (мм/сек)

- Полистирол – 0,645 (мм/сек)

- Полиэтилен -0,673 (мм/сек)

(Образцы были установлены под углом 90° к фронту пламени кислородно-ацетиленовой горелки).

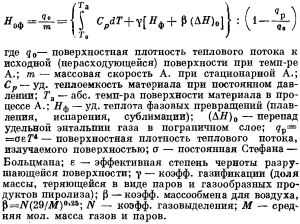

Удельная эффективная теплота абляции отражает связь между скоростью уноса массы и поверхностной плотностью теплового потока:

Абляционная стойкость полимерных материалов

Абляционная стойкость полимерных материалов определяется в основном их устойчивостью к механической, термической и термоокислительной деструкции. Поэтому материалы на основе полимеров линейного строения, относительно легко деполимеризующихся или деструктирующих с разрывом основной цепи макромолекул и образованием низкомолекулярных осколков, характеризуются низкой абляционной стойкостью. Температура абляции таких материалов обычно не превышает 900° С. Значительно более высокой абляционной стойкостью обладают материалы на основе термостойких полимеров лестничного или сетчатого строения — феноло-альдегидных, эпоксидных, кремнийорганических, фурановых и др. В этих полимерах при воздействии высоких температур протекают сложные химические превращения, приводящие к структурированию и обуглероживанию остатка (см. Карбонизация). Температура абляции подобных материалов может достигать 3000° С.

Для увеличения абляционной стойкости полимеров используют различные армирующие наполнители, снижающие вклад в абляцию механического разрушения и повышающие эффективную теплоту абляции. Для этой цели применяют волокна и ткани на основе неорганических оксидов (стеклянное, кремнеземистое, кварцевое волокно, волокна на основе огнеупорных окислов циркония, титана, тория), а также асбест и термостойкие углеродные нити. Менее эффективны волокна органического происхождения.

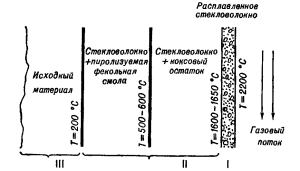

Типичная схема абляции полимерного материала на примере армированного фенольного стеклопластика приведена на рис. 1.:

Рис. 1. Схема абляции фенольного стеклопластика: I — зона абляции; II — защитная зона; III — рабочая зона.

Абляционная стойкость полимерных композитов

Абляционностойкие полимерные материалы находят широкое применение для тепловой защиты конструкционных элементов высокоскоростных летательных аппаратов. Эффективность применения пластмасс для этих целей обусловлена их высокой теплопоглощающей способностью, низкой плотностью, высокой удельной теплоемкостью, прочностью, низкой теплопроводностью, легкостью изготовления изделий заданной конфигурации, относительной дешевизной и доступностью.

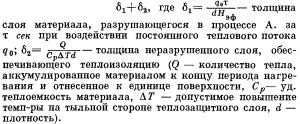

Способность материала локализовать высокий температурный градиент в неглубоком поверхностном слое характеризуют показателем теплоизоляционного качества (толщина слоя материала, необходимая для сохранения заданной температуры на тыльной стороне теплозащитного покрытия в конце периода нагревания). Толщину теплозащитного покрытия, необходимую для обеспечения тепловой защиты несущей конструкции, можно определить как:

Примерные значения величин, характеризующих теплоизоляционные качества некоторых полимерных материалов, приведены в табл. 1 и 2.

Таблица 1: Абляционные характеристики композитов на основе фенольных связующих при воздействии высокотемпературного потока воздуха

| Поверхностная плотность теплового потока, квт/м2 (ккал/(м2·сек) | Время экспозиции, сек | Температура поверхости,⁰С | Линейная скорость абляции, мм/сек | Удельная теплота абляции, Мдж/кг(ккал/кг) |

|

Стеклотекстолит |

||||

| 1360 (325) | 120 | 1630 | 0,0415 | 18,8 (4500) |

| 4600 (1100) | 58 | 1950 | 0,0945 | 28,2 (6730) |

| 9200 (2200) | 60 | 2140 | 0,1925 | 27,7 (6610) |

| 15900 (3800) | 30 | 2320 | 0,3230 | 28,9 (6900) |

|

Асботекстолит |

||||

| 1360 (325) | 120 | 1643 | 0,0107 | 75,8 (18100) |

| 4600 (1100) | 60 | 1950 | 0,0910 | 29,3 (7000) |

| 9200 (2200) | 60 | 2116 | 0,1480 | 36,3 (8660) |

| 15900 (3800) | 30 | 2320 | 0,2540 | 37,3 (8900) |

|

Пластики на основе ткани из кремнеземистого волокна |

||||

| 1360 (325) | 122 | 1541 | 0,0084 | 105,5 (25210) |

| 4600 (1100) | 60 | 1975 | 0,0282 | 110,5 (26400) |

| 9200 (2200) | 56 | 2090 | 0,1290 | 50,5 (12050) |

| 15900 (3800) | 30 | 2370 | 0,3920 | 27,9 (6665) |

|

Пластик, армированный полиамидным волокном |

||||

| 1360 (325) | 120 | 1710 | 0,0229 | 48,4 (11550) |

| 4600 (1100) | 62 | 1999 | 0,0485 | 75,8 (18100) |

| 9200 (2200) | 59 | 2390 | 0,0855 | 86,0 (20550) |

Таблица 2: Абляционные характеристики армированных пластмасс (композитов) при воздействии пламени кислородно-ацетиленовой горелки (образцы размером 101,5мм×101,6мм×6,35мм установлены под углом 90⁰ к фронту пламени).

| Полимерное связующее | Армирующий наполнитель | Линейная скорость, мм/сек | Время, в течение которого температура на обратной стороне слоя достигнет 200⁰С | ||

| Тип | Содержание,% | Тип | Содержание,% | ||

| – | – | Графит, контрольный образец | 100 | 0,0101 | 2,2 |

| Фенольное | 40 | Ткань из углеродных волокон | 60 | 0,0305 | 37,0 |

| 40 | Ткань из углеродных волокон и полиамидное волокно | 6 | 0,0406 | 22,3 | |

| 44 | Асбестовый мат | 56 | 0,0534 | 95,0 | |

| 45 | Стеклоткань | 55 | 0,1119 | 48,0 | |

| 30 | 70 | 0,127 | 32,0 | ||

| 51 | Асбестовый войлок | 49 | 0,0812 | 54,3 | |

| Кремнийорганическое | 15 | Стеклоткань | 85 | 0,142 | 37,0 |

| Эпоксидное | 32 | Стеклоткань | 68 | 0,150 | 29,0 |

Автор: Каргин В.А., Академик

Источник: Энциклопедия полимеров, под редакцией Каргина В.А

Дата в источнике: 1972 год