Пенополистирол

Пенополистирол получают в технике двумя методами:

- прессовым;

- беспрессовым.

Прессовый метод производства пенополистирола (марок ПС-1 и ПС-4) заключается в том, что эмульсионный тонкодисперсный полистирол:

- смешивается с твердым порообразующим компонентом,

- прессуется,

- после чего отпрессованные изделия вспениваются.

При беспрессовом методе (пенополистирол марок ПСВ и ПСВ-С) в суспензионный полистирол вводят вспенивающий агент. Эта операция производится либо на стадии окончательной полимеризации стирола, либо после окончания полимеризации.

Наибольшее распространение в технике получил беспрессовый метод производства пенополистирола.

Получение пенополистирола прессовым методом

Технологический процесс производства пенополистирола прессовым методом состоит из трех основных стадий:

- смешения полистирола с газообразователем (порофором);

- прессования композиции;

- вспенивания отпрессованной заготовки.

Таблица 1: Типичные рецептуры пенополистирольных композиций (в масс, ч.):

| ПС-1 | ПС-4 | |

| Полистирол эмульсионный | 100 | 100 |

| Динитрил азобисизомасляной кислоты | 2—5 | 0,75—1,0 |

| Карбонат аммония | – | 3—4 |

| Этанол | – | 2—3 |

Компоненты перемешивают в шаровой мельнице в течение 12—24 ч до получения однородной массы. Далее композицию прессуют при 120—145 °С и давлении 7,8—11,8 МН/м2 в течение 1,5—2 мин (на 1 мм толщины заготовки). При этом порофор разлагается, и газ равномерно распределяется по всей заготовке.

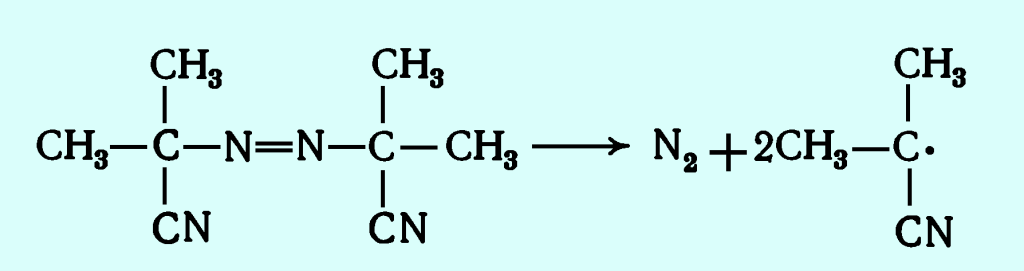

Динитрил азобисизомасляной кислоты разлагается при 80—100°С с выделением газообразного азота:

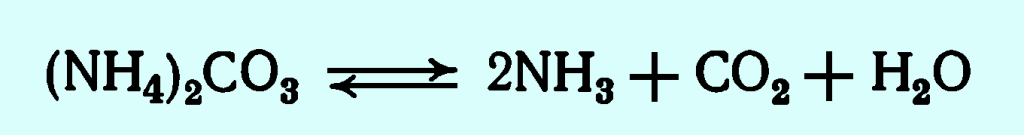

Карбонат аммония разлагается при 50—60 °С с выделением диоксида углерода и аммиака:

Давление при прессовании должно быть на 10—15% больше противодавления газов прессуемой заготовки. Отпрессованную заготовку охлаждают в течение 25—30 мин до 25—35 °С и подвергают вспениванию в обогреваемых камерах при 95— 100°C.

Из-за неоднородности структуры заготовки могут коробиться, поэтому листы пенопласта обычно выпрямляют.

Таблица 2: Режим вспенивания для заготовок толщиной 20—25 мм:

| Температура камеры, °С | 96—99 |

| Давление при прямлении плит, кПа | 29—98 |

| Продолжительность вспенивания, мин | 90—120 |

| Продолжительность охлаждения камеры водой, мин | 15—20 |

Вспенивание небольших заготовок часто проводят в металлических дырчатых кассетах, объем которых занимает заготовка к концу вспенивания. Камеры вспенивания обогревают насыщенным водяным паром или горячей водой.

Получение пенополистирола беспрессовым методом

Пенополистирол, получаемый беспрессовым методом, — стиропор — является продуктом блочно-суспензионной полимеризации стирола, протекающей в две стадии.

- На первой стадии проводится форполимеризация стирола блочным способом в аппаратах с перемешиванием до конверсии 25—40%.

- На второй стадии происходит окончательная полимеризация форполимера суспензионным способом; на этой стадии в полимер вводят 3— 6% легколетучего жидкого углеводорода (изопентана или изопентановой фракции) от массы стирола.

Наиболее целесообразным является блочно-суспензионный способ получения пенополистирола по моноаппаратной схеме, то есть проведение форполимеризации и окончательной полимеризации в одном аппарате большой единичной мощности (объем 100 м3 и более). В этом случае технологическая схема получения пенополистирола аналогична технологической схеме получения суспензионного полистирола.

Суспензионная полимеризация осуществляется в водной среде (модуль ванны 1 : 1) в присутствии инициаторов радикального типа (пероксида бензоила или динитрила азобисизомасляной кислоты).

Увеличение модуля ванны до 5:3 (как в производстве суспензионного полистирола) недопустимо из-за значительного налипания продукта на стенки реактора и мешалку, что приводит к получению нестандартного по гранулометрическому составу продукта и значительному ухудшению теплообмена в реакторе.

Для получения пенополистирола в реакторах объемом да 20 м3 рекомендуются шестилопастные, листовые и турбинные мешалки. Для реактора объемом 100 м3 используется трехлопастная мешалка специальной конструкции с регулируемой частотой вращения от 10 до 60 об/мин и мощностью 100—150 кВт.

Отвод тепла на стадии блочной форполимеризации в реакторе объемом 100 м3 осуществляется за счет испарения паров стирола либо паров воды, добавляемой к реакционной массе в количестве 2%.

Отвод тепла на стадии суспензионной полимеризации осуществляется через стенку рубашки полимеризатора при модуле ванны 1 : 1.

Управление работой реактора на стадии форполимеризации при теплосъеме через рубашку неэффективно; на стадии суспензионной полимеризации управление может проводиться, как и в случае суспензионной полимеризации стирола общего назначения, с использованием обычных средств автоматизации.

Технологический процесс периодического производства полистирола для вспенивания блочно-суспензионным способом состоит из стадий:

- подготовки сырья (приготовление водного раствора поливинилового спирта, растворение инициатора в стироле);

- форполимеризации стирола в массе;

- суспендирования форполимера в водном растворе стабилизатора;

- окончательной полимеризации,

- центрифугирования,

- сушки гранул,

- рассева и упаковки готового продукта.

Окончательная суспензионная полимеризация стирола проводится в автоклаве с непрерывным перемешиванием при 70 °С и давлении 290—580 кН/м2 в течение 16—20 ч. Изопентан или изопентановая фракция загружаются в автоклав перед началом окончательной полимеризации. В качестве стабилизатора суспензии применяется 1%-ный водный раствор поливинилового спирта.

Трудности проведения непрерывного процесса связаны с недостаточной устойчивостью суспензии.

Полистирол для вспенивания можно получать также суспензионной полимеризацией стирола в водной среде при введении в конце процесса (по достижении 70—75%-ной концентрации) вспенивающего агента — гексана, пентана.

Технологический процесс изготовления изделий из пенополистирола беспрессовым методом состоит из стадий:

- предварительного вспенивания гранул;

- сушки и выдержки на воздухе предварительно вспененных гранул;

- окончательного вспенивания гранул.

Пенополистирол получается непрерывным способом непосредственно из мономера, при этом процессы полимеризации стирола и вспенивания совмещаются. Использующийся в процессе динитрил азобисизомасляной кислоты (порофор) является одновременно:

- инициатором полимеризации стирола ;

- вспенивающим агентом.

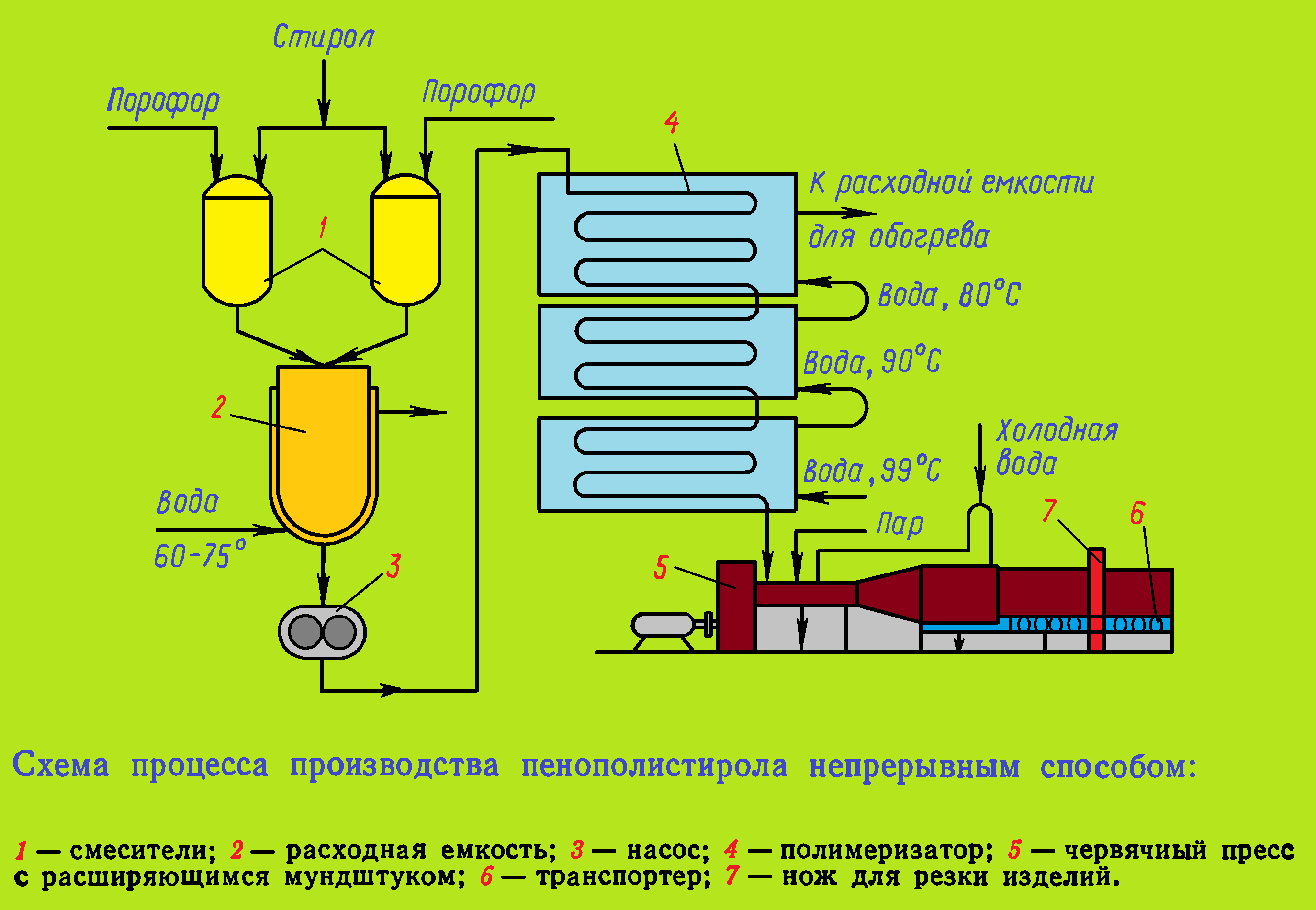

Технологическая схема процесса получения пенополистирола непрерывным способом приведена на рисунке 1.

Из смесителей 1 раствор порофора в стироле подается в расходную емкость 2, в которой подогревается до 60—75 °С, а затем под давлением 980 кПа нагнетается насосом 3 в полимеризатор 4. Полимеризатор представляет собой аппарат трубчатого типа, разделенный на секции. Температура по секциям повышается от 80 до 100 °С. В данном случае может быть использована и полимеризационная колонна. Далее реакционная смесь поступает в червячный пресс 5, в котором нагревается до 120—140 °С. В червячном прессе происходит полное разложение порофора и равномерное распределение его в материале. Кроме того, червячный пресс регулирует подачу материала в постепенно расширяющийся мундштук, в котором происходит вспенивание. Мундштуки различной формы дают возможность получать сплошные или полые изделия.

Таким путем получен пенополистирол марки ПС-А мелкопористой замкнуто-ячеистой структуры. При добавлении антипиренов можно получить негорючий пенополистирол ПС-А.

Производство крупногабаритных изделий этим способом затруднено из-за ограниченных размеров червячного пресса.

По этой схеме можно получить и пенополистирол ПСВ (беспрессовый). Для этого на червячный пресс устанавливают головку с отверстиями, оформляющую тонкие нити полистирола,которые охлаждаются и дробятся на гранулы.

Свойства и применение пенополистирола

- Пенополистирол имеет структуру застывшей пены. Основным показателем оценки этой структуры является кажущаяся плотность, которая выражает соотношение твердой и газообразной фаз.

- Ценным свойством пенополистирола является его стойкость к действию влаги.

- Пенополистирол, как и полистирол, характеризуется высокой стойкостью к действию агрессивных минеральных сред (кроме концентрированной азотной кислоты). Наиболее высокую химическую стойкость имеет пенополистирол, полученный беспрессовым методом.

- Пенополистирол отличается высокой биологической стойкостью: не гниет, не поражается грызунами, стоек к действию грибков и бактерий.

- Прочностные свойства пенополистирола зависят от характера пористой структуры: размеров и формы ячеек, прочности стенок ячеек и т. д. Сравнительную оценку механических свойств пенополистирола обычно проводят по разрушающему напряжению при растяжении и сжатии. По механическим свойствам беспрессовый полистирол уступает прессовому, так как беспрессовый полистирол получают из суспензионного полистирола, который имеет значительно меньшую молекулярную массу, чем эмульсионный полистирол, из которого изготавливают прессовый пенополистирол.

- Разрушающее напряжение при растяжении пенополистирола марки ПСВ (беспрессовый) составляет 50—60% разрушающего напряжения для прессового пенополистирола марки ПС-4.

- Пенопласт ПС-4 имеет более низкие диэлектрические показатели, чем пенопласт ПС-1.

- Как конструкционный материал пенополистирол может эксплуатироваться до 60—75 °С.

Таблица 3: Механические характеристики пенополистирола различных марок:

| ПС-1 | Разрушающее напряжение при сжатии, МПа не менее | 0,29—4,9* | |

| Усадка линейная при 60 °С за 24 ч, %, не более | 0,4 | ||

| Водопоглощение за 24 ч, кг/м2, не более | 0,3 | ||

| ПС-4 | Разрушающее напряжение при сжатии, МПа не менее | 0,16—0,39 | |

| Усадка линейная при 60 °С за 24 ч, %, не более | 0,8—1,0 | ||

| Водопоглощение за 24 ч, кг/м2, не более | 0,3 | ||

| Кажущаяся плотность, кг/м3, не более | 25 | ||

| ПСВ | Разрушающее напряжение при статическом изгибе, МПа не менее | 0,1 | |

| Содержание, % | остаточного мономера, не более | 0,25 | |

| порообразователя, не менее | 5 | ||

| влаги, не более | 1 | ||

* В зависимости от номинальной кажущейся плотности.

Готовый продукт хранят в герметически закрытой таре, так как при хранении в открытом виде, особенно в отапливаемых помещениях или в летнее время, происходит быстрое улетучивание из полимера вспенивающего агента, вследствие чего снижается эффект вспенивания.

Срок хранения стиропора даже в условиях хорошей герметизации тары ограничен сравнительно небольшим периодом времени.

Недостатком продукта является его сильная горючесть вследствие содержания в нем горючего порообразователя (изопентана). Применением для полимеризации хлорпроизводных стирола (моно- и дихлорстирола и др.) или введением антипиренов, например оксида сурьмы, можно уменьшить или совсем устранить горючесть пенополистирола.

При введении в композиции фосфорорганических соединений, дибромэтилбензола, тетрабром-n-ксилола удается получить самозатухающий полистирол для вспенивания.

Области применения пенополистирола

Пенополистирол широко применяется в строительстве, холодильной технике, на транспорте, в мебельной промышленности и других областях в качестве термоизоляционного и звукоизоляционного материала. Из пенополистирола изготовляют плиты для теплоизоляции строительных конструкций.

Пенополистирол широко применяется в строительстве, холодильной технике, на транспорте, в мебельной промышленности и других областях в качестве термоизоляционного и звукоизоляционного материала. Из пенополистирола изготовляют плиты для теплоизоляции строительных конструкций.

Коэффициент теплопроводности пенополистирола в сухом состоянии составляет 0,0326 Вт/ /(м·К).

Пенополистирол используется при литье по газифицируемым моделям. Модель из пенополистирола при заливке формы металлом газифицируется, при этом полость формы освобождается полностью для расплавленного металла.

Низкая теплопроводность, хорошие амортизационные свойства, легкость пенополистирола делают его пригодным для использования в качестве упаковочного материала.

Николаев А. Ф. Технология пластических масс. Л., Химия, 1977. 367 с.

Енальев В. Д., Задонцев Б. Г. Полистирольные пластики. Киев, Техника» 1966. 168 с.

Кузнецов Е. В., Прохорова И. #., Файзуллина Д. А. Альбом технологических схем производства полимеров и пластмасс на их основе. Изд. 2-е. М. Химия, 1976. 108 с.

Полистирол. М.э Химия, 1975. 288 с.

Миндлин С. С. Технология производства полимеров и пластических масс на их основе. М, —Л., Химия, 1973. 350 с.

Павлов В, А. Пенополистирол. М., Химия, 1973. 239 с.

Полимеризационные процессы. Сб: Аппаратурно-технологическое оформление и математическое моделирование. Л., ОНПО «Пластполимер», 1974. 257 с.

Бакнелл К. Ударопрочные пластики. Пер. с англ./Под ред. И. С. Лишанского. Л., Химия, 1981. 236 с.

Автор: В.В. Коршак, академик

Источник: В.В. Коршак, Технология пластических масс,1985 год

Дата в источнике: 1985 год